Recycling von Styropor: Unterschied zwischen den Versionen

Case (Diskussion | Beiträge) |

(verwende Vorlage:Projektdaten (auch für Vorschaubilder später)) |

||

| (10 dazwischenliegende Versionen von einem anderen Benutzer werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| + | {{Projektdaten | ||

| + | |Projektname=Recycling von Styropor | ||

| + | |Kurzbeschreibung=Bei diesem Projekt geht es um das Recyclen, Wiederaufwerten von Styroporabfällen und die Möglichkeit, geschnittene Platten zusammenzukleben vermittels Leim (z. B. Casein-Leim). | ||

| + | |Stichwörter=Wiederaufwertung von Styropor; Leim; Heiß-Schneiden; Wiederverwertung; recycling; | ||

| + | |Sortierbegriffe=Wiederverwertung; Styropor; | ||

| + | |Entwicklungsstufen=Prototyp gefertigt; Dokumentation veröffentlicht; | ||

| + | |Gesamtstatus=vollendet | ||

| + | |Kontakt=* [[Oliver Schlüter]] [mailto:os@ose-germany.de <os@ose-germany.de>] | ||

| + | |Diskussion=* [https://forum.opensourceecology.de/t/miniprojekt-styropor-recycling/472 Forum]'' | ||

| + | * [https://t.me/OSEGWelcome OSEG Willkommens Gruppe] auf Telegram | ||

| + | <!-- Kommentar: Projekt-Vorschaubild --> | ||

| + | |Vorschauklasse=released | ||

| + | |Vorschaubild=Datei:Heißschneiden von Styropor.png | ||

| + | |Vorschaukurztext=Recycling von Styropor | ||

| + | }} | ||

Bei diesem Projekt geht es um das Recyclen von Styroporabfällen. Sofern man große Stücke hat, wie hier im Beispiel alte Styropoprboxen mit 80x40cm Grundfläche und fast 3cm Dicke, lassen sich daraus recht schöne Styroporplatten schneiden. | Bei diesem Projekt geht es um das Recyclen von Styroporabfällen. Sofern man große Stücke hat, wie hier im Beispiel alte Styropoprboxen mit 80x40cm Grundfläche und fast 3cm Dicke, lassen sich daraus recht schöne Styroporplatten schneiden. | ||

| Zeile 4: | Zeile 19: | ||

Diese können dann anschliessend zu dickeren Blöcken verklebt werden. | Diese können dann anschliessend zu dickeren Blöcken verklebt werden. | ||

| + | {{#evt:service=youtube | ||

| + | |id=https://youtu.be/EZcXh6ATUDQ | ||

| + | |dimensions=x640 | ||

| + | |alignment=center | ||

| + | |description=Detailaufnahme des Hitzedraht-Schnittes (Wiederaufwertung von Styroporboxen mit einem selbstgebauten Heißdrahtschneider, Teil 2) | ||

| + | |container=frame | ||

| + | }} | ||

| + | |||

| + | {{#evt:service=youtube | ||

| + | |id=https://youtu.be/GjlTaG2P78A | ||

| + | |dimensions=x640 | ||

| + | |alignment=center | ||

| + | |description=Heiß-Schneiden einer ganzen Styroporbox (Wiederaufwertung von Styroporboxen mit einem selbstgebauten Heißdrahtschneider, Teil 1) | ||

| + | }} | ||

== Die Heißdraht-Styropor-Schneidemaschine == | == Die Heißdraht-Styropor-Schneidemaschine == | ||

| Zeile 18: | Zeile 47: | ||

| − | <gallery widths=" | + | <gallery widths="470" heights="400" perrow="2" caption="Styropor-Heißdraht-Schneider"> |

stcut1.jpg| Die ganze Schneide-Maschine | stcut1.jpg| Die ganze Schneide-Maschine | ||

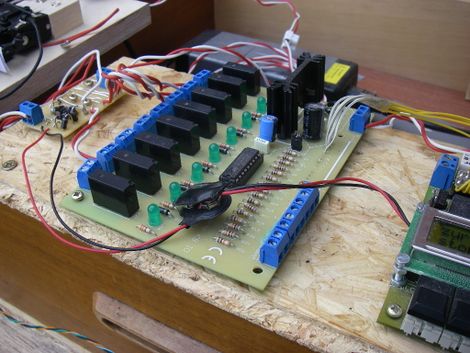

stcut2.jpg| Die Steuereinheit, bestehend aus uC-Controlerboard, Relais-board und 2 PC-Netzteilen | stcut2.jpg| Die Steuereinheit, bestehend aus uC-Controlerboard, Relais-board und 2 PC-Netzteilen | ||

| Zeile 37: | Zeile 66: | ||

[http://youtu.be/EZcXh6ATUDQ Detailaufnahme des Hitzedraht-schnittes] | [http://youtu.be/EZcXh6ATUDQ Detailaufnahme des Hitzedraht-schnittes] | ||

| − | ... | + | |

| + | == Der Recycling-Vorgang == | ||

| + | |||

| + | Nachdem aus der Box die Bodenplatte ausgeschnitten wurde, verbleibt noch der Rahmen mitd en Seitenwänden. Auch diese können/sollten genutzt werden, nicht nur, um die Box vollständig zu nutzen sondern einfach auch weil es sinnvoll ist, Blöcke in verschiedenen Größen zur Verfügung zu haben. | ||

| + | |||

| + | Als erstes wird der Rahmen in seine Einzelteile zerlegt, es gibt lange Seitenwände und die Schmalseiten. Diese Teile werden nun ebenfalls in die Schneidemaschine gelegt das sie im unteren Bereich noch gerundete Verstärkungen enthalten. Interessanterweise genügt es, die Teile locker auf den Schlitten zu legen, sie müssen nicht irgendwie befestigt oder auf Spikes gedrückt werden, eine lose Auflage genügt, das der Schneidedraht beim Schneidevorgang keinerlei Kraftwirkung auf diese Teile ausübt. Er kommt nämlich gar nicht mit ihnen in Berührung sondern schmilzt sich einfach locker durch. Darum ist es auch wichtig, das die Schlitten sehr langsam fährt, der Draht darf beim Schneiden nicht gedehnt werden und man erhält auf diese Weise die beste Schnittflächen-Qualität. | ||

| + | |||

| + | |||

| + | <gallery widths="470" heights="400" perrow="2" caption="Vollständige Nutzung aller Teile"> | ||

| + | imgp0783.jpg| Zuerst wird die Bodenplatte ausgeschnitten | ||

| + | imgp0784.jpg| Übrig bleibt der Rahmen mit den Seitenwänden. | ||

| + | imgp0785.jpg| Dieser wird zerlegt ... | ||

| + | imgp0787.jpg| ... in kurze und lange Stücke. | ||

| + | imgp0789.jpg| Welche ebenfalls nochmal durch die Schneidemaschine geschickt werden. | ||

| + | imgp0801.jpg| Erst die langen .. | ||

| + | imgp0811.jpg| ... dann die Kurzen. | ||

| + | imgp0818.jpg| Das Resultat: völlig Nutzung der Box. | ||

| + | imgp0821.jpg| Ein ganzer Stapel mit ca. 2.8mm dicken Styroporplatten | ||

| + | imgp0822.jpg| Diese können nun zu dickeren Blöcken verleimt werden. | ||

| + | </gallery> | ||

| + | |||

| + | |||

| + | == Weiterverarbeitung: Verleimung zu dickeren Blöcken == | ||

| + | |||

| + | Um die Sache rund zu machen bzw. je nach Bedarf, können die einzelnen Platten nun noch zu dickeren Blöcken weiterverarbeitet bzw. verleimt werden. | ||

| + | |||

| + | Im vorliegenden Beispiel wurden jeweils vier Platten verleimt, was eine resultierende Schichtdicke von ca. 11.2 cm ergab jedoch sind dickere Blöcke ebenfalls problemlos möglich man muss einfach nur mehr Schichten verwenden. | ||

| + | |||

| + | '''Problem: Welcher Kleber ?''' | ||

| + | |||

| + | Dabei ergab sich aber nun folgendes Problem: Welchen Kleber sollte man dazu verwenden ? In vorherigen Versuchen konnten überzeugende Resultate erzielt werden durch die Verwendung von Montageschaum als Kleber, das funktioniert wirklich sehr gut, hat aber leider einen entscheidenden Nachteil: Montageschaum ist sauteuer !!! | ||

| + | Was nutzt der ganze Recyclingaufwand, wenn am Ende aufgrund eines teuren Klebers die resultierenden Platten teurer sind als gekaufte ? Klar, man erspart theoretisch der Umwelt etwas Müll, aber auch ein umweltbewusster Mensch wird sich bedanken, wenn er am Ende zusätzlich zu der ganzen Arbeit auch noch draufzahlen darf. Und wenn dies dazu führt, das das ganze Recyclingverfahren keinerlei Akzeptanz findet, dann wird der Umwelt auch kein Müll erspart. Dieses Beispiel zeigt sehr schön, das man bei solchen projekten ausser der ökologischen auch stets die ökonomische Seite beachten und berücksichtigen sollte. | ||

| + | |||

| + | Wieauchimmer, das Problem als solches manifestiert sich vor allem darum, weil es bei der Verleimung der Platten zu Blöcken einfach sehr große Flächen mit Kleber zu bestreichen gilt und daher große Mengen benötigt werden. Mit einer kleinen Tube kommt man da nicht sehr weit und erst recht nicht, wenn man die Platten vollflächig verleimen will, was im Hinblick auf etwaige spätere, im Rahmen einer beliebigen Anwendung erfolgende Zuschnitte wünschenswert wäre. | ||

| + | |||

| + | Wie kommt man also günstig an sehr große Mengen eines Styropor-Klebers ? | ||

| + | |||

| + | Erste Überlegungen gingen in folgende Richtung: | ||

| + | |||

| + | Styropor kann durch Aceton angelöst, ja sogar völlig darin aufgelöst werden. Eine auf das Styropor aufgebrachte Menge an Aceton würde also normalerweise sich da durch fressen oder zumindest tiefe Dellen erzeugen. | ||

| + | |||

| + | Ein erster Denkansatz ging in folgende Richtung: Aceton ist eine polare Flüssigkeit, die sehr gut mit anderen polaren Flüssigkeiten, wie Ethanol (Spiritus) oder Wasser (leicht polar) mischbar ist. Vielleicht wäre es möglich, ein geeignetes Mischungsverhältnis zu finden, welches sozusagen den "Durchfressungseffekt" minimiert aber gleichzeitig den Klebeeffekt noch zulässt, etwa, wenn eine solche Mischung nur als hauchdünner Sprühnebel mit einem Handsprüher aufgebracht würde ? | ||

| + | |||

| + | Diesbezügliche Experimente ergaben folgendes Ergebnis: | ||

| + | |||

| + | * Aceton mit Wasser: Kein Klebeeffekt | ||

| + | * Aceton mit Spiritus: Kein Klebeeffekt | ||

| + | * Aceton pur: Ein geringer Klebeeffekt, der aber nur an den Rändern der zu verklebenden Flächen stattfindet, da hier das Aceton schnell genug verdunsten kann. Im gesamten inneren Bereich (also zu etwa 95% der Fläche) jedoch frisst sich das Aceton hinein bzw. bildet tiefe Dellen. | ||

| + | |||

| + | Fazit: Das mit dem Aceton funktioniert nicht. | ||

| + | |||

| + | Zweite Überlegung: | ||

| + | |||

| + | Tapetenkleister. Hat zumindest den Vorteil, das er einigermaßen billig ist und auf großflächige Verklebungen hin ausgelegt. | ||

| + | |||

| + | Nun, Tapetenkleister besteht aus Methylcellulose und PVA (Polyvinylalkohol = Papierkleber). Beides erscheint ungeeignet etwa im Zusammenhang mit einer Anwendung der Styroporblöcke zur Wandisolierung, wo auch mal mit kondensierender Feuchtigkeit zu rechnen ist. Ersteres könnte als organisches Material gammelig werden, d.h., Pilz- oder Schimmelbefall und zweiteres ist bezügl. der Klebekraft nicht gegen Feuchtigkeit beständig. | ||

| + | |||

| + | Gesucht wurde also weiterhin, ein in großen Mengen verfügbarer (d.h. billiger) und ausserdem noch wasserfester Kleber. | ||

| + | |||

| + | |||

| + | '''Lösung: Casein-Leim ?''' | ||

| + | |||

| + | Die Lösung fand sich in der Vergangenheit der Menschheitsgeschichte und lautet: Casein-Leim. | ||

| + | Hierbei handelt es sich um einen wasserfesten und sehr klebekräftigen Leim, der in seiner Klebekraft etwa mit wasserfestem Ponal vergleichbar ist. Dieser Leim wurde | ||

| + | in früheren Zeiten über Jahrhunderte hinweg von der Menschheit als (klebe-)kräftiger Holzleim genutzt, der überdies auch noch wasserbeständig ist. Die Tragflächen der ersten Flugzeuge sind übrigens auch damit verleimt worden. | ||

| + | |||

| + | In einer regulären Holz-auf-Holz-Verbindung ist die Klebekraft phänomenal und steht heutigen kommerziellen Tischler-Leimen in nichts nach. Wie jeder Tischler weiss, ist eine gute Verleimung durch folgende Eigenschaft gekennzeichnet: Die Leimfuge reisst niemals ! Unter genügend hoher Krafteinwirkung wird eher das Holz daneben reissen, aber nicht die Fuge selbst. Und diese Eigenschaft weist auch der Casein-Leim auf. | ||

| + | |||

| + | Eine Verleimung von Styropor ist nicht dasselbe wie eine Holzverbindung, da der Leim beim Holz bessere Möglichkeiten hat, während des Aushärtungs-Vorgangs Feuchtigkeit abzugeben. | ||

| + | |||

| + | Die Folge ist, das die Styroporverleimung eine längere Aushärtungszeit von mindestens einem bis mehreren Tagen benötigt. Dies ist allerdings nicht weiter tragisch, da man bereits nach einem Tag mit dem Styroporblock problemlos hantieren und ihn z.B. umlagern kann. | ||

| + | |||

| + | Auch ist es vermutlich so, dass der hauptsächliche Klebekraft-Zusammenhalt hauptsächlich im Randbereich stattfindet, denn der Leim hat als einzigen Nachteil eine recht kurze Topfzeit, d.h. Verarbeitungsdauer von ca. 2 bis 3 Stunden | ||

| + | d.h., da das Styropor ziemlich luftdicht ist kann im inneren der Leim nicht so schnell trocknen wie die Topfzeit rum ist, im Randbereich dagegen schon. | ||

| + | |||

| + | Hier das Grundrezept: | ||

| + | |||

| + | * 500g Magerquark (<1% Fettgehalt), gibts in jedem Supermarkt. | ||

| + | * 12g Weisskalkhydrat (CL90), gibts im Baustoffhandel, z.B. die Marke "Fels". (Der sollte möglichst frisch sein und nicht schon 1 Jahr lang offen rumstehen da sonst der Kalk schon stark carbonisiert ist.) | ||

| + | |||

| + | Möglichst homogen verrühren und innerhalb von 2 Stunden benutzen. | ||

| + | |||

| + | Beim verrühren schlägt die Konsistenz des Quarks um in von weiss zu einer durchsichtig schleimigen Konsistzenz. Gleichzeitig ist ein deutlich Ammoniakgeruch feststellbar. | ||

| + | |||

| + | Damit kann man nun die Styroporplatten großzügig verleimen, zu dickeren Blöcken. | ||

| + | |||

| + | http://de.wikipedia.org/wiki/Holzleim | ||

| + | http://www.ponal-pro.de/Grundbegriffe-und-Klebstoffarten.4013.0.html | ||

| + | |||

| + | |||

| + | Hier ein paar Bilder der Mischung: | ||

| + | |||

| + | <gallery widths="470" heights="400" perrow="2" caption="Anmischen von Casein-Leim"> | ||

| + | imgp0846.jpg| Ausgangsmaterialien | ||

| + | imgp0847.jpg| Magerquark | ||

| + | imgp0848.jpg| ... und Kalk | ||

| + | imgp0849.jpg| ... verrühren | ||

| + | imgp0850.jpg| ... | ||

| + | imgp0851.jpg| ... bis die Konsistenz umschlägt | ||

| + | imgp0852.jpg| ... und schleimig trüb wird. | ||

| + | imgp0853.jpg| ...und dünnflüssiger. | ||

| + | </gallery> | ||

| + | |||

| + | [[Kategorie:Upcycling]] | ||

| + | [[Kategorie:Wiederverwertung]] | ||

Aktuelle Version vom 25. August 2022, 23:09 Uhr

| Beschreibung, Lizenz, Entwicklungsstand | |

|---|---|

| Projekt: Recycling von Styropor. Beschreibung: Bei diesem Projekt geht es um das Recyclen, Wiederaufwerten von Styroporabfällen und die Möglichkeit, geschnittene Platten zusammenzukleben vermittels Leim (z. B. Casein-Leim). | |

| Stichwörter | Wiederaufwertung von Styropor; Leim; Heiß-Schneiden; Wiederverwertung; recycling |

| Lizenz | Namensnennung – Weitergabe unter gleichen Bedingungen 4.0 International (CC BY-SA 4.0) |

| Status | vollendet |

| Erreichte Stufen | Prototyp gefertigt; Dokumentation veröffentlicht |

| Austausch | |

| Kontakt | |

| Urheber, Verfasser | Bitte Urheber oder Verfasser nachtragen |

| Diskussion |

|

Bei diesem Projekt geht es um das Recyclen von Styroporabfällen. Sofern man große Stücke hat, wie hier im Beispiel alte Styropoprboxen mit 80x40cm Grundfläche und fast 3cm Dicke, lassen sich daraus recht schöne Styroporplatten schneiden.

Diese können dann anschliessend zu dickeren Blöcken verklebt werden.

Die Heißdraht-Styropor-Schneidemaschine

Dieses Gerät wurde hauptsächlich aus Schrotteilen (oder bereits vorhandenen Materialien, wie dem Arduino-uC-Controllerboard und dem Relaisboard, welche ein- und aus-stöpselbar sind und wenn grad kein Styropor grecycelt wird auch noch anderweitig genutzt werden können) zusammengebaut (altes Holz, alte PC-Netzteile). Lediglich der Hitzedraht (NiCro) und die Federn mussten für ein paar EUR zugekauft werden.

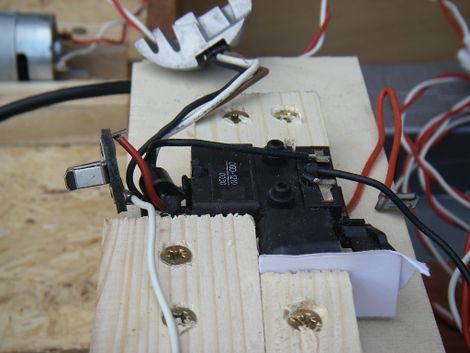

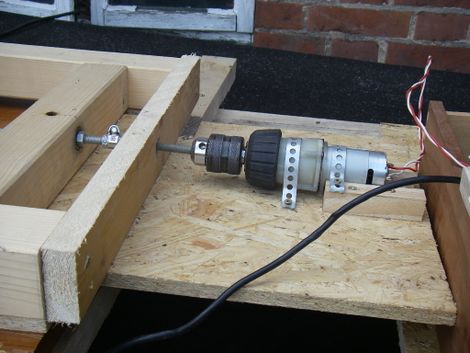

Unter einem Hitzedraht wird ein einfacher Schlitten mittels einer M8-Gewindestange und einem Akkuschrauber-Motor angetrieben und schiebt einen darauf befindlichen Styroporblock durch den Hitzedraht, so dass die Bodenplatte sauber ausgeschnitten wird. Das Gleiche wird mit den Wandteilen der Box wiederholt.

Sobald man die Box auf den Schlitten gelegt hat drückt man auf einen Knopf und der Schneidevorgang beginnt. Er dauert rund 2 Minuten, in dieser Zeit kann man etwas anderes tun. Es ist wichtig dass der Schlitten so langsam läuft, damit die Schnittqualität gut wird.

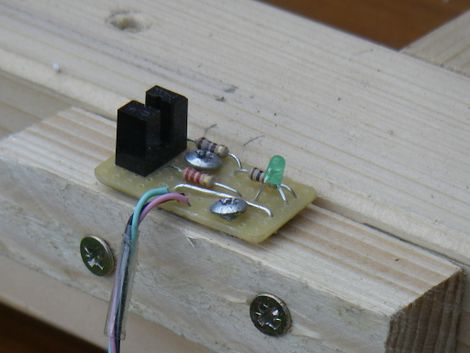

Ist der Schlitten am Ende angekommen wird dieses durch einenen Opto-Endstop erkannt und der Vorschub stoppt. Gleichzeitig wird die Laufrichtung des Schlittens mittels Relais umgekehrt. Nun kann man das nächste Styroporteil auflegen, drückt wieder den Knopf und der Schneidevorgang in die andere Richtung beginnt, bis er auch am anderen Ende wieder durch einen zweiten Opto-Endstop angehalten wird.

Da beim schneiden unangenehme und ungesunde Dämpfe entstehen findet das ganze nur im Freien statt, dann sind die Dämpfe kein Problem.

- Styropor-Heißdraht-Schneider

Hier zwei Youtube-Videos, die das Gerät in Aktion zeigen:

Detailaufnahme des Hitzedraht-schnittes

Der Recycling-Vorgang

Nachdem aus der Box die Bodenplatte ausgeschnitten wurde, verbleibt noch der Rahmen mitd en Seitenwänden. Auch diese können/sollten genutzt werden, nicht nur, um die Box vollständig zu nutzen sondern einfach auch weil es sinnvoll ist, Blöcke in verschiedenen Größen zur Verfügung zu haben.

Als erstes wird der Rahmen in seine Einzelteile zerlegt, es gibt lange Seitenwände und die Schmalseiten. Diese Teile werden nun ebenfalls in die Schneidemaschine gelegt das sie im unteren Bereich noch gerundete Verstärkungen enthalten. Interessanterweise genügt es, die Teile locker auf den Schlitten zu legen, sie müssen nicht irgendwie befestigt oder auf Spikes gedrückt werden, eine lose Auflage genügt, das der Schneidedraht beim Schneidevorgang keinerlei Kraftwirkung auf diese Teile ausübt. Er kommt nämlich gar nicht mit ihnen in Berührung sondern schmilzt sich einfach locker durch. Darum ist es auch wichtig, das die Schlitten sehr langsam fährt, der Draht darf beim Schneiden nicht gedehnt werden und man erhält auf diese Weise die beste Schnittflächen-Qualität.

- Vollständige Nutzung aller Teile

Weiterverarbeitung: Verleimung zu dickeren Blöcken

Um die Sache rund zu machen bzw. je nach Bedarf, können die einzelnen Platten nun noch zu dickeren Blöcken weiterverarbeitet bzw. verleimt werden.

Im vorliegenden Beispiel wurden jeweils vier Platten verleimt, was eine resultierende Schichtdicke von ca. 11.2 cm ergab jedoch sind dickere Blöcke ebenfalls problemlos möglich man muss einfach nur mehr Schichten verwenden.

Problem: Welcher Kleber ?

Dabei ergab sich aber nun folgendes Problem: Welchen Kleber sollte man dazu verwenden ? In vorherigen Versuchen konnten überzeugende Resultate erzielt werden durch die Verwendung von Montageschaum als Kleber, das funktioniert wirklich sehr gut, hat aber leider einen entscheidenden Nachteil: Montageschaum ist sauteuer !!! Was nutzt der ganze Recyclingaufwand, wenn am Ende aufgrund eines teuren Klebers die resultierenden Platten teurer sind als gekaufte ? Klar, man erspart theoretisch der Umwelt etwas Müll, aber auch ein umweltbewusster Mensch wird sich bedanken, wenn er am Ende zusätzlich zu der ganzen Arbeit auch noch draufzahlen darf. Und wenn dies dazu führt, das das ganze Recyclingverfahren keinerlei Akzeptanz findet, dann wird der Umwelt auch kein Müll erspart. Dieses Beispiel zeigt sehr schön, das man bei solchen projekten ausser der ökologischen auch stets die ökonomische Seite beachten und berücksichtigen sollte.

Wieauchimmer, das Problem als solches manifestiert sich vor allem darum, weil es bei der Verleimung der Platten zu Blöcken einfach sehr große Flächen mit Kleber zu bestreichen gilt und daher große Mengen benötigt werden. Mit einer kleinen Tube kommt man da nicht sehr weit und erst recht nicht, wenn man die Platten vollflächig verleimen will, was im Hinblick auf etwaige spätere, im Rahmen einer beliebigen Anwendung erfolgende Zuschnitte wünschenswert wäre.

Wie kommt man also günstig an sehr große Mengen eines Styropor-Klebers ?

Erste Überlegungen gingen in folgende Richtung:

Styropor kann durch Aceton angelöst, ja sogar völlig darin aufgelöst werden. Eine auf das Styropor aufgebrachte Menge an Aceton würde also normalerweise sich da durch fressen oder zumindest tiefe Dellen erzeugen.

Ein erster Denkansatz ging in folgende Richtung: Aceton ist eine polare Flüssigkeit, die sehr gut mit anderen polaren Flüssigkeiten, wie Ethanol (Spiritus) oder Wasser (leicht polar) mischbar ist. Vielleicht wäre es möglich, ein geeignetes Mischungsverhältnis zu finden, welches sozusagen den "Durchfressungseffekt" minimiert aber gleichzeitig den Klebeeffekt noch zulässt, etwa, wenn eine solche Mischung nur als hauchdünner Sprühnebel mit einem Handsprüher aufgebracht würde ?

Diesbezügliche Experimente ergaben folgendes Ergebnis:

- Aceton mit Wasser: Kein Klebeeffekt

- Aceton mit Spiritus: Kein Klebeeffekt

- Aceton pur: Ein geringer Klebeeffekt, der aber nur an den Rändern der zu verklebenden Flächen stattfindet, da hier das Aceton schnell genug verdunsten kann. Im gesamten inneren Bereich (also zu etwa 95% der Fläche) jedoch frisst sich das Aceton hinein bzw. bildet tiefe Dellen.

Fazit: Das mit dem Aceton funktioniert nicht.

Zweite Überlegung:

Tapetenkleister. Hat zumindest den Vorteil, das er einigermaßen billig ist und auf großflächige Verklebungen hin ausgelegt.

Nun, Tapetenkleister besteht aus Methylcellulose und PVA (Polyvinylalkohol = Papierkleber). Beides erscheint ungeeignet etwa im Zusammenhang mit einer Anwendung der Styroporblöcke zur Wandisolierung, wo auch mal mit kondensierender Feuchtigkeit zu rechnen ist. Ersteres könnte als organisches Material gammelig werden, d.h., Pilz- oder Schimmelbefall und zweiteres ist bezügl. der Klebekraft nicht gegen Feuchtigkeit beständig.

Gesucht wurde also weiterhin, ein in großen Mengen verfügbarer (d.h. billiger) und ausserdem noch wasserfester Kleber.

Lösung: Casein-Leim ?

Die Lösung fand sich in der Vergangenheit der Menschheitsgeschichte und lautet: Casein-Leim. Hierbei handelt es sich um einen wasserfesten und sehr klebekräftigen Leim, der in seiner Klebekraft etwa mit wasserfestem Ponal vergleichbar ist. Dieser Leim wurde in früheren Zeiten über Jahrhunderte hinweg von der Menschheit als (klebe-)kräftiger Holzleim genutzt, der überdies auch noch wasserbeständig ist. Die Tragflächen der ersten Flugzeuge sind übrigens auch damit verleimt worden.

In einer regulären Holz-auf-Holz-Verbindung ist die Klebekraft phänomenal und steht heutigen kommerziellen Tischler-Leimen in nichts nach. Wie jeder Tischler weiss, ist eine gute Verleimung durch folgende Eigenschaft gekennzeichnet: Die Leimfuge reisst niemals ! Unter genügend hoher Krafteinwirkung wird eher das Holz daneben reissen, aber nicht die Fuge selbst. Und diese Eigenschaft weist auch der Casein-Leim auf.

Eine Verleimung von Styropor ist nicht dasselbe wie eine Holzverbindung, da der Leim beim Holz bessere Möglichkeiten hat, während des Aushärtungs-Vorgangs Feuchtigkeit abzugeben.

Die Folge ist, das die Styroporverleimung eine längere Aushärtungszeit von mindestens einem bis mehreren Tagen benötigt. Dies ist allerdings nicht weiter tragisch, da man bereits nach einem Tag mit dem Styroporblock problemlos hantieren und ihn z.B. umlagern kann.

Auch ist es vermutlich so, dass der hauptsächliche Klebekraft-Zusammenhalt hauptsächlich im Randbereich stattfindet, denn der Leim hat als einzigen Nachteil eine recht kurze Topfzeit, d.h. Verarbeitungsdauer von ca. 2 bis 3 Stunden d.h., da das Styropor ziemlich luftdicht ist kann im inneren der Leim nicht so schnell trocknen wie die Topfzeit rum ist, im Randbereich dagegen schon.

Hier das Grundrezept:

- 500g Magerquark (<1% Fettgehalt), gibts in jedem Supermarkt.

- 12g Weisskalkhydrat (CL90), gibts im Baustoffhandel, z.B. die Marke "Fels". (Der sollte möglichst frisch sein und nicht schon 1 Jahr lang offen rumstehen da sonst der Kalk schon stark carbonisiert ist.)

Möglichst homogen verrühren und innerhalb von 2 Stunden benutzen.

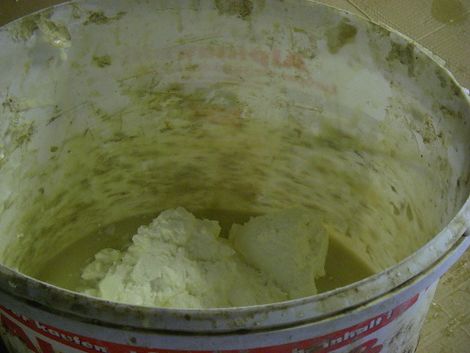

Beim verrühren schlägt die Konsistenz des Quarks um in von weiss zu einer durchsichtig schleimigen Konsistzenz. Gleichzeitig ist ein deutlich Ammoniakgeruch feststellbar.

Damit kann man nun die Styroporplatten großzügig verleimen, zu dickeren Blöcken.

http://de.wikipedia.org/wiki/Holzleim http://www.ponal-pro.de/Grundbegriffe-und-Klebstoffarten.4013.0.html

Hier ein paar Bilder der Mischung:

- Anmischen von Casein-Leim