Super 8 Filmreiniger: Unterschied zwischen den Versionen

(Hilfe:Kategorisieren von Seiten: +Kategorie:Bauanleitung; +Kategorie:Film; +Kategorie:Super 8 Film mittels HotCat-Helferlein (s. Benutzereinstellungen)) |

(Druckoptimierung für DIN A4; Fließ-Bilder mit {{clear}} separiert; Absatztexte zusammen ohne Zeilenunterbrechung) |

||

| Zeile 1: | Zeile 1: | ||

| − | == | + | == Filmreiniger für Super–8 Filme Selber bauen –<br> Do it yourself Bauanleitung „InlineCleaner“ == |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

=== Einführung === | === Einführung === | ||

| − | Wenn man alte Filme, bspw. | + | [[Datei:Filmreiniger "InlineCleaner".jpg|500px|miniatur|links|Fertig gebauter Fimlreiniger InlineCleaner für Super-8 Filme]] |

| − | + | Wenn man alte Filme, bspw. Super–8 digitalisieren möchte, müssen diese vor der Digitalisierung gereinigt werden. | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | Die [https://www.film-retter.de Film-Retter] haben dafür den Filmreiniger „InlineCleaner“ entwickelt und gebaut, der den Film trocken reinigt und der dann direkt in einen Projektor läuft und digitalisiert werden kann. | ||

| + | Die Bauanleitung für diesen Filmreiniger haben die Film-Retter als Open Source Hardware veröffentlicht, sodass jeder die Möglichkeit hat, sich für kleines Geld diesen Filmreiniger nachzubauen und seine Super–8 Filme so ganz einfach vom Schmutz befreien kann. | ||

| + | {{clear}} | ||

| + | {{Seitenumbruch davor}} | ||

=== Was man benötigt: === | === Was man benötigt: === | ||

{| class="wikitable" | {| class="wikitable" | ||

| Zeile 67: | Zeile 47: | ||

==Schritt für Schritt Bauanleitung== | ==Schritt für Schritt Bauanleitung== | ||

| + | |||

'''Schritt 1: Flanschlager montieren''' | '''Schritt 1: Flanschlager montieren''' | ||

| + | [[Datei:Schritt 1.jpg|300px|links]] | ||

| + | Zunächst müssen die Lager an der Außenseite der Seitenteile angeschraubt werden. Wichtig ist hier, dass die Öffnungen der Lager nach innen zeigen. | ||

| − | + | Tipp: Wenn man hier spitze Schrauben verwendet, schneiden sich die Schrauben selbst in den Kunststoff, ohne dass man ein Loch vorbohren muss. | |

| − | + | {{clear}} | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | Tipp: Wenn man hier spitze Schrauben verwendet, schneiden sich die | ||

| − | |||

| − | Schrauben selbst in den Kunststoff, ohne dass man ein Loch vorbohren muss. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

'''Schritt 2: Lüfter montieren''' | '''Schritt 2: Lüfter montieren''' | ||

| − | + | [[Datei:Schritt 2.jpg|300px|links]] | |

| − | [[Datei:Schritt 2.jpg| | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

Danach wird der Lüfter mit dem rechten Seitenteil verschraubt. | Danach wird der Lüfter mit dem rechten Seitenteil verschraubt. | ||

| − | Man sollte darauf achten, dass das Etikett, somit die Blasrichtung des | + | Man sollte darauf achten, dass das Etikett, somit die Blasrichtung des Lüfters nach links zeigt und dass man ebenfalls das dazugehörige Gitter anbringen. |

| − | + | {{clear}} | |

| − | Lüfters nach links zeigt und dass man ebenfalls das dazugehörige Gitter | ||

| − | |||

| − | anbringen. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

'''Schritt 3: Seitenteile verbinden''' | '''Schritt 3: Seitenteile verbinden''' | ||

| − | + | [[Datei:Schritt 3.jpg|300px|links]] | |

| − | [[Datei:Schritt 3.jpg| | + | Nun können die Seitenteile mithilfe der Abstandshülsen verbunden werden, indem man diese von beiden Seiten anschraubt. |

| − | + | {{clear}} | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | Nun können die Seitenteile mithilfe der Abstandshülsen verbunden | ||

| − | |||

| − | werden, indem man diese von beiden Seiten anschraubt. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

'''Schritt 4: Montage der Antistatikbürsten''' | '''Schritt 4: Montage der Antistatikbürsten''' | ||

| + | [[Datei:Schritt 4.jpg|300px|links]] | ||

| + | Die Kunststoffbügel an den Antistatikbürsten müssen entfernt werden. Diese sind durch kleine Kunststoffnippel an der Bürste befestigt, welche man abfeilen oder mit einem Cuttermesser entfernen kann. Nur so ist eine glatte Verbindung zwischen Bürste und Seitenteil gewährleistet. | ||

| − | + | In die Bürsten müssen seitlich je 2 Löcher mit 2{{nnbsp}}Millimeter Durchmesser bohrt werden, um die Seitenteile mit den Bürsten zu verschrauben. | |

| − | + | {{clear}} | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | In die Bürsten müssen seitlich je 2 Löcher mit 2 Millimeter Durchmesser | ||

| − | |||

| − | bohrt werden, um die Seitenteile mit den Bürsten zu verschrauben. | ||

| − | |||

| − | |||

| − | |||

| − | |||

'''Schritt 5: Reinigungswalzen montieren''' | '''Schritt 5: Reinigungswalzen montieren''' | ||

| − | [[Datei:Schritt 5-1.jpg| | + | [[Datei:Schritt 5-1.jpg|300px|left]] |

| − | + | Jetzt werden die Reinigungswalzen montiert, indem man die Innenseite der Reinigungswalze mit Klebstoff bestreicht und die Walze auf der Rolle montiert. | |

| − | + | {{clear}} | |

| − | |||

| − | |||

| − | |||

| − | Jetzt werden die Reinigungswalzen montiert, indem man die Innenseite der | ||

| − | |||

| − | Reinigungswalze mit Klebstoff bestreicht und die Walze auf der Rolle | ||

| − | |||

| − | montiert. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | [[Datei:Schritt 5-2.jpg|300px|left]] | ||

| + | Dann werden die Distanzscheiben mit einem Abstand von 5{{nnbsp}}mm an dem Rollenende verklebt. | ||

| + | {{clear}} | ||

'''Schritt 6: Walzenrollen montieren''' | '''Schritt 6: Walzenrollen montieren''' | ||

| + | [[Datei:Schritt 6-1.jpg|300px|links]] | ||

| + | Nun werden die zuvor zusammengebauten Walzrollen mit den Reinigungsbürsten in die bisher entstandene Konstruktion eingebaut. Dazu kann man diese in die bereits montierten Flanschlager einstecken. Wenn man nun die Seitenteile leicht nach außen biegt, kann man auch die andere Seite befestigen. | ||

| + | {{clear}} | ||

| − | + | [[Datei:Schritt 6-2.jpg|300px|links]] | |

| − | + | Diesen Schritt wiederholt man genau so auch bei der zweiten Walzrolle. Beim Auseinanderbiegen vorsichtig vorgehen, damit die Seitenteile nicht brechen. | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | [[Datei:Schritt 6-2.jpg| | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | Diesen Schritt wiederholt man genau so auch bei der zweiten Walzrolle. Beim | ||

| − | |||

| − | Auseinanderbiegen vorsichtig vorgehen, damit die Seitenteile nicht brechen. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | '''Wichtig:''' Die Walzrollen müssen sich auf der rechten Seite befinden, also dort, wo bereits der Lüfter montiert wurde. | ||

| + | {{clear}} | ||

'''Schritt 7: Antriebsrolle montieren''' | '''Schritt 7: Antriebsrolle montieren''' | ||

| + | [[Datei:Schritt 7.jpg|300px|links]] | ||

| + | Die Antriebsrolle befestigt man genauso wie die zuvor montierten Walzenrollen, indem man die Seitenteile leicht auseinander biegt und die Antriebsrolle dann in die Flanschlager steckt. | ||

| − | + | Antriebsrolle heißt es deswegen, weil dieses Teil die benötigten Perforationslöscher besitzt, wodurch der Film geführt wird. | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | Antriebsrolle heißt es deswegen, weil dieses Teil die benötigten Perforationslöscher | ||

| − | |||

| − | besitzt, wodurch der Film geführt wird. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | '''Info''': Da die Perforationslöscher sich von Film zu Film unterscheiden, kann man dies je nach Film anpassen, wozu man jedoch ein neues 3D-Dokument für den Drucker benötigt. | ||

| + | {{clear}} | ||

'''Schritt 8: Umlenkrollen montieren''' | '''Schritt 8: Umlenkrollen montieren''' | ||

| − | + | [[Datei:Schritt 8-1.jpg|300px|links]] | |

| − | [[Datei:Schritt 8-1.jpg| | + | Im nächsten Schritt kann man nun die beiden Umlenkrollen montieren. Eine kommt links neben den Lüfter… |

| − | + | {{clear}} | |

| − | + | [[Datei:Schritt 8-2.jpg|300px|links]] | |

| − | |||

| − | |||

| − | |||

| − | Im nächsten Schritt kann man nun die beiden Umlenkrollen montieren. Eine kommt | ||

| − | |||

| − | links neben den Lüfter… | ||

| − | |||

| − | [[Datei:Schritt 8-2.jpg| | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

… und die andere kommt rechts neben den Lüfter. | … und die andere kommt rechts neben den Lüfter. | ||

| − | + | {{clear}} | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

'''Schritt 9: Netzanschluss''' | '''Schritt 9: Netzanschluss''' | ||

| − | + | [[Datei:Schritt 9.png|300px|links]] | |

| − | [[Datei:Schritt 9.png| | + | Der Lüfter wird mit 220{{nnbsp}}V Netzspannung betrieben. Aus diesem Grund sollte man diesen Schritt von einem Fachmann durchführen lassen! |

| − | + | <blockquote> | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | Der Lüfter wird mit | ||

| − | |||

| − | man diesen Schritt von einem Fachmann durchführen lassen! | ||

| − | |||

'''Netzpassung bedeutet Lebensgefahr!''' | '''Netzpassung bedeutet Lebensgefahr!''' | ||

| − | + | </blockquote> | |

| − | Man verwendet einen Schuko-Stecker mit Erdung, bspw. von einem | + | Man verwendet einen Schuko-Stecker mit Erdung, bspw. von einem Kaltgerätekabel und verbindet so den Lüfter mit der Netzspannung. Zudem bohrt man kleine Löcher in die Antistatikbürsten und verbindet diese ebenfalls mit einer netzseitigen Erdung, um vor Stromschlägen geschützt zu sein. |

| − | + | {{clear}} | |

| − | Kaltgerätekabel und verbindet so den Lüfter mit der Netzspannung. Zudem bohrt | ||

| − | |||

| − | man kleine Löcher in die Antistatikbürsten und verbindet diese ebenfalls mit | ||

| − | |||

| − | einer netzseitigen Erdung, um vor Stromschlägen geschützt zu sein. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

'''Schritt 10: Metallfuß''' | '''Schritt 10: Metallfuß''' | ||

| − | |||

Den Metallfuß kann man nun einfach aus den Ersatzteilen zusammenbauen. Zu beachten ist hier die Bauweise auf den Bildern. Mit den Muttern werden die Schrauben fixiert. | Den Metallfuß kann man nun einfach aus den Ersatzteilen zusammenbauen. Zu beachten ist hier die Bauweise auf den Bildern. Mit den Muttern werden die Schrauben fixiert. | ||

| − | <gallery widths="300" heights="240" | + | <gallery widths="300" heights="240" mode="nolines"> |

| − | File:Schritt 10-1.jpg|1. | + | File:Schritt 10-1.jpg|1. Ansicht des Metallfußes von unten |

| − | File:Schritt 10-2.jpg|2. | + | File:Schritt 10-2.jpg|2. Diagonal-Verstrebung |

| − | File:Schritt 10- | + | File:Schritt 10-4.jpg|3. Metallfuß auf der Seite der Diagonal-Verstrebung |

| − | File:Schritt 10- | + | File:Schritt 10-3.jpg|4. Fertige Gesamtansicht des Metallfußes |

</gallery> | </gallery> | ||

| − | '''Schritt 11: Spacer''' | + | '''Schritt 11: Spacer/Abstandshalter''' |

| − | + | [[Datei:Schritt 11.jpg|300px|links]] | |

| − | [[Datei:Schritt 11.jpg| | + | Dieser Abstandshalter oder Spacer ist dafür da, dass der Abstand zwischen Projektor und InlineCleaner bestehen bleibt. Es kann sein, dass aufgrund des Zugmoments ansonsten der InlineCleaner zum Projektor hingezogen wird. |

| − | |||

| − | |||

| − | Dieser Spacer ist dafür da, dass der Abstand zwischen Projektor und InlineCleaner | ||

| − | |||

| − | bestehen bleibt. Es kann sein, dass aufgrund des | ||

| − | |||

| − | InlineCleaner zum Projektor hingezogen wird. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | Und da nicht jeder den Filmreiniger auf einer Arbeitsplatte montieren möchte, nutzt man diesen Spacer, welcher ebenfalls aus den Metallteilen zusammengebaut werden kann. | ||

| + | {{clear}} | ||

'''Schritt 12: Fertigstellung''' | '''Schritt 12: Fertigstellung''' | ||

| − | |||

Nun kann der Filmreiniger zusammengebaut werden! Dazu verschraubt man die Metallkonstruktion, also den Fuß mit dem Schmalfilm-Reiniger. Hier bitte auch die Querstabilisatoren befestigen, damit der Filmreiniger einen stabileren Stand hat. | Nun kann der Filmreiniger zusammengebaut werden! Dazu verschraubt man die Metallkonstruktion, also den Fuß mit dem Schmalfilm-Reiniger. Hier bitte auch die Querstabilisatoren befestigen, damit der Filmreiniger einen stabileren Stand hat. | ||

| − | <gallery widths="300" heights="240" | + | <gallery widths="300" heights="240" mode="nolines" > |

| − | File:Schritt 12-1.jpg|1. | + | File:Schritt 12-1.jpg|1. Verschrauben mit den L-Senkrecht-Profilen |

| − | File:Schritt 12-2.jpg|2. | + | File:Schritt 12-2.jpg|2. Verschrauben mit den normalen Senkrecht-Streben |

| − | File:Schritt 12-3.jpg|3. | + | File:Schritt 12-3.jpg|3. Aufsicht der Verschraubung an der Seite der Reinigungswalzen |

</gallery> | </gallery> | ||

| Zeile 377: | Zeile 159: | ||

=== Aktueller Entwicklungsstand === | === Aktueller Entwicklungsstand === | ||

| − | 09.10.2015 Der Filmreiniger InlineCleaner ist fertig gebaut und funktionsbereit | + | <div class="definition-inline"> |

| − | + | ; 09.10.2015 : Der Filmreiniger InlineCleaner ist fertig gebaut und funktionsbereit | |

| − | 2017 Weiterentwicklung und Optimierung | + | ; 2017 : Weiterentwicklung und Optimierung |

| + | </div> | ||

=== ToDo next === | === ToDo next === | ||

* Elektromotor einbauen, damit der Film nicht durch die Perforationsrolle angetrieben wird (dies macht den Filmreiniger kompakter) → wichtig ist hier eine langsame Geschwindigkeit, max. 30 bis 60 Umdrehungen pro Minute | * Elektromotor einbauen, damit der Film nicht durch die Perforationsrolle angetrieben wird (dies macht den Filmreiniger kompakter) → wichtig ist hier eine langsame Geschwindigkeit, max. 30 bis 60 Umdrehungen pro Minute | ||

| − | |||

* Die Reinigungswalzen schräg anbringen, dass diese den Dreck direkt nach außen aus dem Kreislauf entfernen | * Die Reinigungswalzen schräg anbringen, dass diese den Dreck direkt nach außen aus dem Kreislauf entfernen | ||

| − | |||

* Ebenfalls eine Antistatikbürste hinter den Reinigungswalzen anbringen, damit der Film auch auf dem Weg zum Projektor keinen neuen Schmutz anzieht | * Ebenfalls eine Antistatikbürste hinter den Reinigungswalzen anbringen, damit der Film auch auf dem Weg zum Projektor keinen neuen Schmutz anzieht | ||

Version vom 1. Juni 2018, 19:14 Uhr

Filmreiniger für Super–8 Filme Selber bauen –

Do it yourself Bauanleitung „InlineCleaner“

Einführung

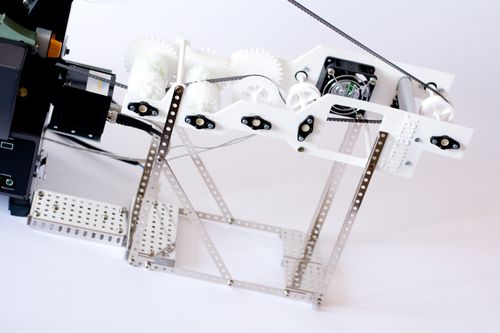

Wenn man alte Filme, bspw. Super–8 digitalisieren möchte, müssen diese vor der Digitalisierung gereinigt werden.

Die Film-Retter haben dafür den Filmreiniger „InlineCleaner“ entwickelt und gebaut, der den Film trocken reinigt und der dann direkt in einen Projektor läuft und digitalisiert werden kann.

Die Bauanleitung für diesen Filmreiniger haben die Film-Retter als Open Source Hardware veröffentlicht, sodass jeder die Möglichkeit hat, sich für kleines Geld diesen Filmreiniger nachzubauen und seine Super–8 Filme so ganz einfach vom Schmutz befreien kann.

Was man benötigt:

| Stückzahl | Beschreibung | Quelle |

|---|---|---|

| 1 | Eitech C107 Platten abgewinkelt | [1] |

| 1 | Eitech C108 Schrauben, Muttern | [2] |

| 1 | Eitech C101 Flachstäbe 11-25 Loch, Winkel | [3] |

| 1 | Ein Päckchen Greenstar Ersatzwalzen | [4] |

| 3 | Abstandhülsen | [5] |

| 2 | Seitenteile | [6] |

| 10 | IGUS EFOM-06 Flanschlager | [7] |

| 1 | 220V-Lüfter | [8] |

| 2 | Walzenträger | [9] |

| 2 | Umlenkrollen | [10] |

| 1 | Antriebsrolle | [11] |

| 1 | Schuko-Netzkabel (“Kaltgerätekabel”) | [12] |

| 2 | Antistatikbürsten | [13] |

Schritt für Schritt Bauanleitung

Schritt 1: Flanschlager montieren

Zunächst müssen die Lager an der Außenseite der Seitenteile angeschraubt werden. Wichtig ist hier, dass die Öffnungen der Lager nach innen zeigen.

Tipp: Wenn man hier spitze Schrauben verwendet, schneiden sich die Schrauben selbst in den Kunststoff, ohne dass man ein Loch vorbohren muss.

Schritt 2: Lüfter montieren

Danach wird der Lüfter mit dem rechten Seitenteil verschraubt.

Man sollte darauf achten, dass das Etikett, somit die Blasrichtung des Lüfters nach links zeigt und dass man ebenfalls das dazugehörige Gitter anbringen.

Schritt 3: Seitenteile verbinden

Nun können die Seitenteile mithilfe der Abstandshülsen verbunden werden, indem man diese von beiden Seiten anschraubt.

Schritt 4: Montage der Antistatikbürsten

Die Kunststoffbügel an den Antistatikbürsten müssen entfernt werden. Diese sind durch kleine Kunststoffnippel an der Bürste befestigt, welche man abfeilen oder mit einem Cuttermesser entfernen kann. Nur so ist eine glatte Verbindung zwischen Bürste und Seitenteil gewährleistet.

In die Bürsten müssen seitlich je 2 Löcher mit 2 Millimeter Durchmesser bohrt werden, um die Seitenteile mit den Bürsten zu verschrauben.

Schritt 5: Reinigungswalzen montieren

Jetzt werden die Reinigungswalzen montiert, indem man die Innenseite der Reinigungswalze mit Klebstoff bestreicht und die Walze auf der Rolle montiert.

Dann werden die Distanzscheiben mit einem Abstand von 5 mm an dem Rollenende verklebt.

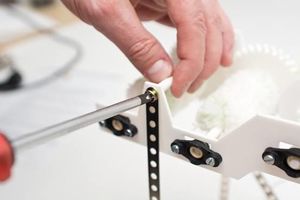

Schritt 6: Walzenrollen montieren

Nun werden die zuvor zusammengebauten Walzrollen mit den Reinigungsbürsten in die bisher entstandene Konstruktion eingebaut. Dazu kann man diese in die bereits montierten Flanschlager einstecken. Wenn man nun die Seitenteile leicht nach außen biegt, kann man auch die andere Seite befestigen.

Diesen Schritt wiederholt man genau so auch bei der zweiten Walzrolle. Beim Auseinanderbiegen vorsichtig vorgehen, damit die Seitenteile nicht brechen.

Wichtig: Die Walzrollen müssen sich auf der rechten Seite befinden, also dort, wo bereits der Lüfter montiert wurde.

Schritt 7: Antriebsrolle montieren

Die Antriebsrolle befestigt man genauso wie die zuvor montierten Walzenrollen, indem man die Seitenteile leicht auseinander biegt und die Antriebsrolle dann in die Flanschlager steckt.

Antriebsrolle heißt es deswegen, weil dieses Teil die benötigten Perforationslöscher besitzt, wodurch der Film geführt wird.

Info: Da die Perforationslöscher sich von Film zu Film unterscheiden, kann man dies je nach Film anpassen, wozu man jedoch ein neues 3D-Dokument für den Drucker benötigt.

Schritt 8: Umlenkrollen montieren

Im nächsten Schritt kann man nun die beiden Umlenkrollen montieren. Eine kommt links neben den Lüfter…

… und die andere kommt rechts neben den Lüfter.

Schritt 9: Netzanschluss

Der Lüfter wird mit 220 V Netzspannung betrieben. Aus diesem Grund sollte man diesen Schritt von einem Fachmann durchführen lassen!

Netzpassung bedeutet Lebensgefahr!

Man verwendet einen Schuko-Stecker mit Erdung, bspw. von einem Kaltgerätekabel und verbindet so den Lüfter mit der Netzspannung. Zudem bohrt man kleine Löcher in die Antistatikbürsten und verbindet diese ebenfalls mit einer netzseitigen Erdung, um vor Stromschlägen geschützt zu sein.

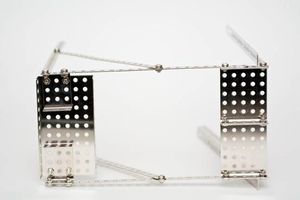

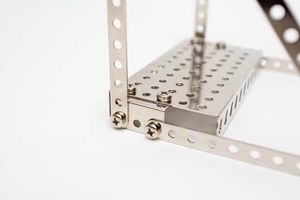

Schritt 10: Metallfuß

Den Metallfuß kann man nun einfach aus den Ersatzteilen zusammenbauen. Zu beachten ist hier die Bauweise auf den Bildern. Mit den Muttern werden die Schrauben fixiert.

Schritt 11: Spacer/Abstandshalter

Dieser Abstandshalter oder Spacer ist dafür da, dass der Abstand zwischen Projektor und InlineCleaner bestehen bleibt. Es kann sein, dass aufgrund des Zugmoments ansonsten der InlineCleaner zum Projektor hingezogen wird.

Und da nicht jeder den Filmreiniger auf einer Arbeitsplatte montieren möchte, nutzt man diesen Spacer, welcher ebenfalls aus den Metallteilen zusammengebaut werden kann.

Schritt 12: Fertigstellung

Nun kann der Filmreiniger zusammengebaut werden! Dazu verschraubt man die Metallkonstruktion, also den Fuß mit dem Schmalfilm-Reiniger. Hier bitte auch die Querstabilisatoren befestigen, damit der Filmreiniger einen stabileren Stand hat.

Und los geht´s!

Organisatorisches

Entwickler-Team

Martin Schneider (Hauptverantwortlicher Ansprechpartner)

Peter Elsen

Aktueller Entwicklungsstand

- 09.10.2015

- Der Filmreiniger InlineCleaner ist fertig gebaut und funktionsbereit

- 2017

- Weiterentwicklung und Optimierung

ToDo next

- Elektromotor einbauen, damit der Film nicht durch die Perforationsrolle angetrieben wird (dies macht den Filmreiniger kompakter) → wichtig ist hier eine langsame Geschwindigkeit, max. 30 bis 60 Umdrehungen pro Minute

- Die Reinigungswalzen schräg anbringen, dass diese den Dreck direkt nach außen aus dem Kreislauf entfernen

- Ebenfalls eine Antistatikbürste hinter den Reinigungswalzen anbringen, damit der Film auch auf dem Weg zum Projektor keinen neuen Schmutz anzieht

Kontakt

info@film-retter.de