ZAC-Prototyp

Die genaue Ausgestaltung des Prototyps der Zn/O-Brennstoffzelle ist Gegenstand einer ausführlichen Entwicklung, in deren Rahmen verschiedene Entwürfe und Designs vorgestellt und optimiert werden müssen.

Prototyp 1.

Features:

- Stackable (==> erweiterbar auf 12V)

- Elekrolyt-Flow

- Air-Flow

- Zinc-feed in Form von Zinkplatten, (durch Schwerkraft, keine beweglichen Hopper-Teile)

- Gaskathode auswechselbar

- 3D-druckbar

.

Design-Aspekte:

Elektrolyt-Flow:

Der Elektrolyt sollte einen möglichst kurzen Weg nehmen, d.h. ein Großteil der Elektrolytflüssigkeit soll direkt nach Gebrauch von der Zelle "gereinigt" werden und gleich dem System wieder zugeführt werden. Dazu macht man sich den Effekt zunutze, das Zinkoxid-Molkeüle schwerer sind als Wasser-Moleküle. Die rückzuführende Elektrolyt-Menge sollte daher im oberen Bereich der Kammer entnommen werden.

Air-Flow

Eine kontrollierbare Luftzuführung ist aus mindestens zwei Gründen essentiell:

- Zum einen kann die Luft vorher durch einen sog. "Scrubber" geleitet werden, durch welchen das CO2 entfernt wurd. CO2 würde nämlich ansonsten innerhalb des Elektrolyten Carbonat bilden, welches wiederum die Poren der Gaskathode zusetzt und somit deren maximal mögliche Arbeitsstunden/Lebensdauer stark verringert.

- Zum anderen bieten separate Luftzufuhr-Kanäle die Option, auch den Luftdruck zu kontrollieren, was einem langfristigen "absaufen" der Gaskathode entgegenwirken könnte und eventuell auch eine Optimierung der Zellenleistung durch eine nachgeführte Regelung erlaubt.

Dichtungen:

- Die Gaskathode wird mit EPDM-Kleber in eine eigenständiges Modul geklebt und damit gleichzeitig zum Luftraum hin abgedichtet.

- Etwaige Kammer-Flachdichtungen entfallen aufgrund der Konstruktion: Die KOH-Lösung befindet sich in einer wannenförmigen Kammer, in welche widerum die Kathoden- und Anoden-Module eingehängt werden können (und damit auch leicht auswechselbar sind).

- Kleine Dichtungsfläche am Flansch für die Verbindungsstücke zur Klärstufe

Integration Separator und Anode

- jeweils eigener Modul-Rahmen. Bei der Gaskathode auch mit Anschlussmöglichkeiten für kontrollierte Luftzufuhr.

Befestigung Separator und Gaskathode

- Separator befindet sich als sehr grobmaschiger Käfig um die Anode

Anode tafelförmig

- sollte idealerweise mit möglichst wenigen Partikelrückständen "verbrannt" bzw. oxidiert werden, Elektronen können aber nach beiden Obeflächenseiten abgegeben werden, daher wird in einer Zellenkammer gegenüber beiden Seiten jeweils eine Kathode positioniert.

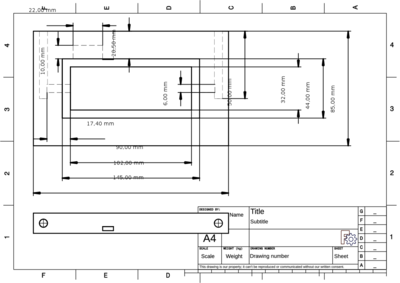

Dimensionierung

- Vorgegeben durch Kathodengröße. Bei Prototyp 1 beträgt diese 50x100mmm. Bei nachfolgenden Versionen sollte diese etwa 20 x 10cm betragen, da Kathoden als Rollenware produziert werden mit 10cm Breite. Größere Länge wäre demnach jedoch möglich, also etwa 30 x 10cm, vielleicht für spätere Prototypen.

.

Modularer Aufbau

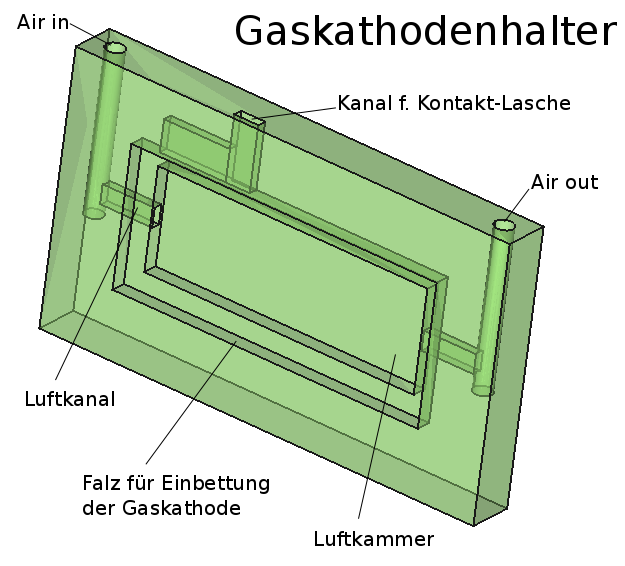

- Gaskathoden-Modul: Trennt das Innere der Zelle durch die Gaskathode von der Umgebungungsluft, welche sich als Luftkammer hinter Kathode befindet und durch einen Lufteinlass und einen Luftauslass mit frischer Luft bzw. Sauerstoff durchspült werden kann.

- Zinkanoden-Modul: Leichtes und sher grobmaschiges Gitter welches die Zink-Platte in optimaler Höhe gegenüber den Gaskathoden festhält.

- Kammer-Modul: Im oberen Teil der Kammer können zwei Gaskathodenmodule eingehängt werden und mittig dazwischen die Zink-Anode. Im unteren Teil wird Zinkoxid- und Zinkreste-Schlamm ("Slurry") gesammelt und durch eine schräge Ebene/Rutsche zum Ausgang befördert. Das dafür benötigte Emscherbrunnen-Modul kann hier als Einsatz eingeschoben werden.

- Emscherbrunnen-Modul: Bewirkt eine Trennung der Zinkoxid-Partikel vom leichteren Elektrolyt und verhindert Verwirbelungen im Reaktionsraum

- Verbindungsstücke: Verbinden die Kammer über einen kurzen Schlauch mit dem Klärstufen-modul

- Klärstufen-Modul: Eine Kaskade von vier hintereinandergeschalteten Absetzbecken .

- Peristaltik-Pumpe: Befördert den Elektryolyten aus der letzten Klärstufe in den Hochtank

- Hochtank: Pufferspeicher für Elektrolyt; ist galvanisch vom Rest der Zelle entkoppelt.

.

Das Gaskathoden-Modul

Die wichtigste Vorgabe für das Gaskathoden-Modul besteht darin, dass die Gaskathode in ergonomisch einfacher Weise auswechselbar sein muss. Genauer gesagt wird der ganze Modulrahmen, in welchem die Gaskathode selbst fest eingeklebt ist, in die Reaktionskammer einfach eingeschoben bzw. wieder rausgezogen. Beim ZAC-Prototyp V.1 ist die Dimensionierung (der ganzen Zelle insgesamt) noch recht grob, da hier zunächst ausschliesslich die Funktionalität dargestellt und erforscht werden soll. Eine Optimierung hin zu schlankeren Dimensionen kann dann in der nächsten Version erfolgen, d.h. mittelfristig kann man sich die Gaskathode als möglichst dünnes Verbund-Fertigteil vorstellen.

Die Gaskathode selbst wird in einen Falz eingeklebt und gepresst, was ev. noch durch einen dünnen Rahmen verstärkt wird. Diese Verbindung muss absolut dicht sein, da hierdurch die flüssige Elektrolyt-Phase von der Luft-Kammer separiert wird.

Nach oben hin gibt es einen Durchgang für die Kontakt-Lasche (Strom-Abgriff). Dieser muss ebenfalls gut verklebt/abgedichtet werden um einen Kontakt zum umgebenden Luftraum zu verhindern.

Die Kontaktlasche wird erstellt indem die Gaskathode zunächst einige mm größer als die Öffnung ist und dann ein entsprechend breiter Streifen oben eingeschnitten, aber eben nicht vollständig abgetrennt wird, sondern auf den letzten zwei Zentimetern verbunden bleibt. Der eingeschnittene Streifen wird nun zweimal im 45° Winkel abgeknickt und durch den Durchgang geführt und verklebt. Dadurch wird nun kein separater Stromabgriff (etwa aus Silberdraht) mehr benötigt, der z.B. durch löten am Drahtgitter befestigt werden müsste. Es war halt die negative Erfahrung beim Kathodentester, das sich die Lötverbindung binnen weniger Stunden durch den Elektrolyten auflöste (da das Lot aus unedlerem Metall besteht) und dadurch die Testläufe vorzeitig beendete. Die aktuelle Version muss aber auf Dauerbetrieb ausgelegt sein.

Freecad-Datei: [1]

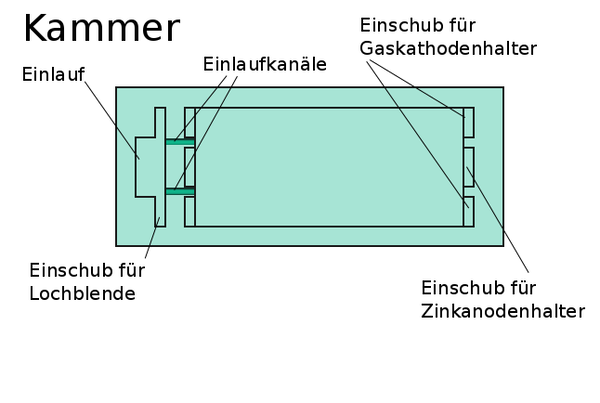

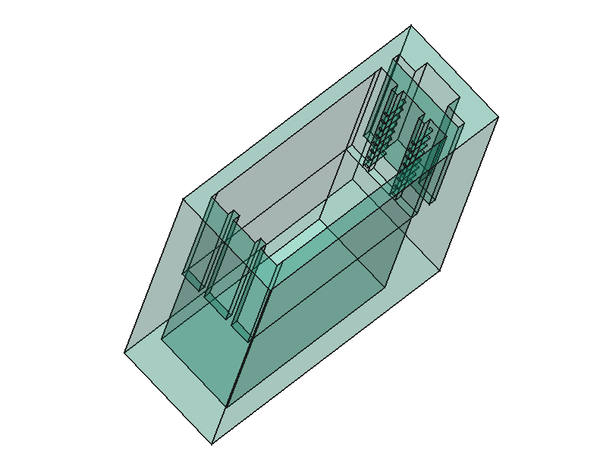

Die Reaktionskammer

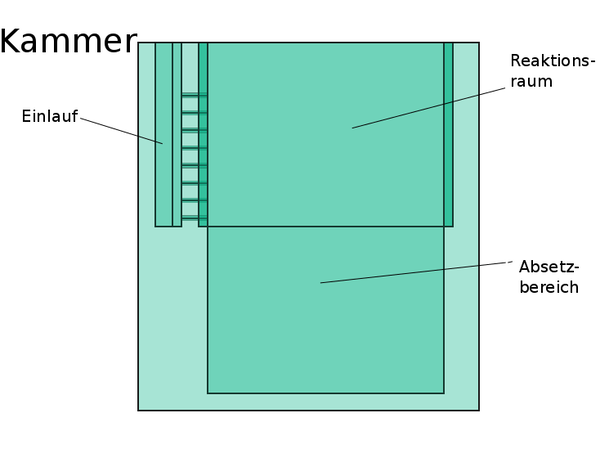

Die Reaktionskammer ist eine Art Wanne bzw. ein geschlossenes Gefäß, welches im oberen Bereich, dem eigentlichen Reaktionsraum, Einschübe für zwei Gaskathoden-Module und mittig dazwischen ein Zinkanoden-Modul beinhaltet.

Darunter befinden befindet sich ein Absetzraum, d.h., ein Bereich, in welchem sich der "Klärschlamm" ("Slurry") sammeln und absetzen kann. Um dabei vor Verwirbelungen geschützt zu sein geschieht das durch Einschub eines Profils welches nach dem Prinzip eines sog. "Emscherbrunnen" gestaltet ist, in Kombination mit einer zweidimensionalen Rutsche, welche den Klärschlamm sammelt und alleine durch Schwerkraft in Richtung Ausgang transportiert.

Dem Reaktionsraum ist noch ein separierter Einlauf-Bereich vorgelagert der bewirken soll, dass der zugeführte frische Elektrolyt möglichst wenig Verwirbelungen verursacht und somit die Ausbildung von Schichten im Reaktionsraum möglichst wenig stört. Beide Bereiche sind durch zwei vertikale Reihen von Kanälen miteinander verbunden so dass mittels verschiedener Lochblenden eingestellt werden kann, auf welcher Höhe der frische Elektrolyt in den Reaktionsraum released wird. Dies dient experimentellen Zwecken, indem man damit einstellen kann, ob der frische Elektrolyt z.B. eher im unteren, mittleren oder oberen Bereich zugeführt wird und sich dadurch etwaige Unterschiede in der Gleichmäßigkeit des "Abbrandes" bzw. der Position der Zersetzung der Zinkanode ergeben. Hintergrund ist, dass sich in früheren Experimenten mit dem Kathodentester gezeigt hat, dass die Zinkanode oft im oberen Bereich stärker bzw. schneller zersetzt wird als an der unteren Kante, was vermutlich an der Ausbildung von Schichten liegt. Die Zinkat-Ionen (ZnO) sinken nämlich aufgrund ihres Gewichtes ab und sammeln sich eher im unteren Bereich, was aber andererseits bedeutet, das sich der frische bzw. reine Elektrolyt eher im oberen Bereich konzentriert und dort eine stärkere Korrosion bewirkt, was unerwünscht ist. Andererseits ist die Schichtenbildung an sich jedoch durchaus sinnvoll und hilfreich wenn es darum geht, den Klärschlamm vom Elektrolyten zu trennen und gesondert abzutransportieren, was im folgenden durch den Emscherbrunnen und nachfolgende Klärstufen unterstützt wird. Anders formuliert möchte man schon ganz gern den Elektrolyt innerhalb des Reaktionsraumes möglichst frisch und hochkonzentriert halten um die Reaktion zu optimieren, aber andererseits sollte diese idealerweise eher an der unteren Kante der Zinkanode stattfinden als in deren oberem Bereich.

Die Zuführung des Brennstoffes Zink geschieht hier nämlich ebenfalls rein Schwerkraft-basiert, d.h. in Form einer länglichen Zinkplatte die von oben zugeführt wird und dann einfach aufgrund ihres Eigengewichtes nach unten nachrutscht im gleichen Maße, wie das Zink an der unteren Kante "weggefressen" bzw. im Rahmen der Reaktion weg-korrodiert wird. Darum wäre es wichtig bzw. wünschenswert den Bereich wo die Reaktion am stärksten staffindet möglichst auf die untere Kante zu fokussieren, was aber i.d. Praxis durch die Schichtenbildung konterkariert wird. Desweiteren wäre es wünschenswert, wenn die Reaktion möglichst gleichmässig und vollständig stattfindet, d.h., wenn das Zink an der unteren Kante möglichst komplett und vollständig zersetzt wird. I.d. Praxis ist es aber eher so, das sich mitunter auch ganze und noch unvollständig zersetzte Zinkpartikel ablösen können, was den nachfolgenden Abtransport erschwert oder zumindest komplizierter/aufwendiger macht.

Um dem entgegen zu wirken und eine möglichst gleichmäßige Zersetzung zu bewirken kommen hier zwei Strategien zum Einsatz: Zum einen wird die Zinkanode so positioniert, dass deren untere Kante nicht deckungsgleich mit der unteren Kante der Gaskathode ist sondern etwas höher angeordnet ist, also etwa zu Beginn des unteren Drittels. Dadurch verschenkt man gewissermaßen etwas von der Reaktionsfläche der Gaskathode, aber erreicht im Gegenzug eine vollständigere Zersetzung. Zum anderen kommen hier gleich zwei Gaskathoden gegenüber nur einer Zinkanode zum Einsatz, was bedeutet, dass die Zersetzung gleichzeitig an beiden Seiten der Zinkanode angreift und somit möglichst kraftvoll und vollständig erfolgen kann. Und sie kann durch die Höhenpositionierung sogar ein Stück weit ausgesteuert und quasi fokussiert werden. Je nachdem wie gut das gelingt, erreicht man eine möglichst vollständige und gleichmäßige Zersetzung entlang der unteren Kante der Zinkanode, so dass diese permanent von oben nachrutschen kann. Sofern sich dabei aber dennoch auch größere Zink-partikel oder -Flocken ablösen, muss der nachfolgende Abtransport-Mechanismus imstande sein, damit umzugehen, (d.h., es darf dabei nicht zu Verstopfungen kommen).

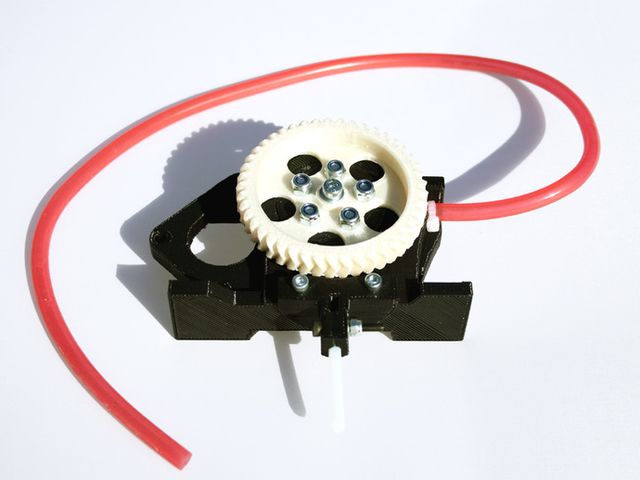

Die Schlauchpumpe

In Englisch: "Peristaltic Pump".

Eine Schlauchpumpe ist etwas, das sich hervorragend mit einem 3D-Drucker selber machen lässt, was ausser der Kostenersparnis auch den Vorteil bietet, das man sie sich in Bezug auf die Leistung genau dem eigenen Bedarf entsprechend dimensionieren kann. Viele Modelle zum selber drucken gibts auf Thingiverse, siehe [2].

Besonders gut gefällt mir dieses Modell: [3]

Links

| Referenz | Beschreibung |

|---|---|

| [4] | 3D-gedruckte mikrobielle Brennstoffzelle, mit ausführlicher DIY-Anleitung |