Ergänzungs-Set Lineartrieb

Diese Seite beschreibt ein Ergänzungs-Set des Universal Prototyping Kit

Komponenten

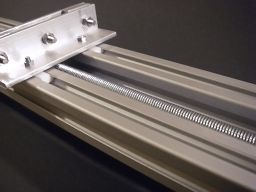

Dieses Ergänzungs-Set enthält Komponenten die es ermöglichen zusammen mit dem Basis-Set einen Lineartrieb herzustellen

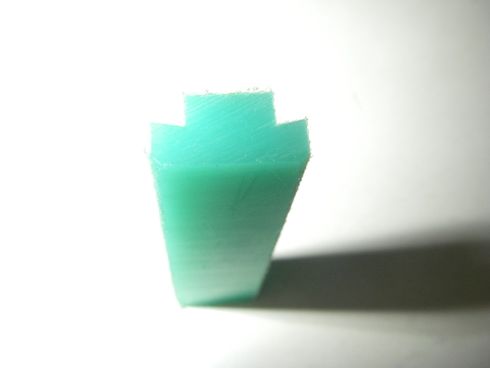

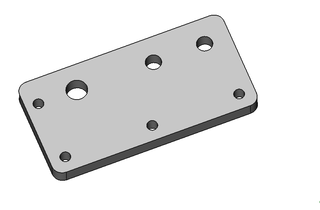

1. Slider-Element

Material PTFE, 5mm Platte bzw. Streifen

4 Stck.

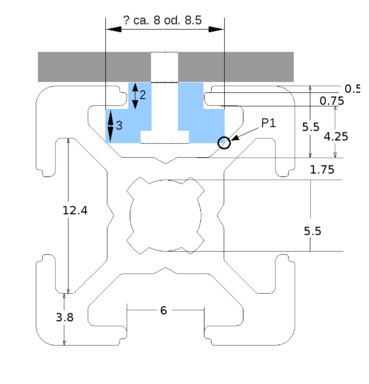

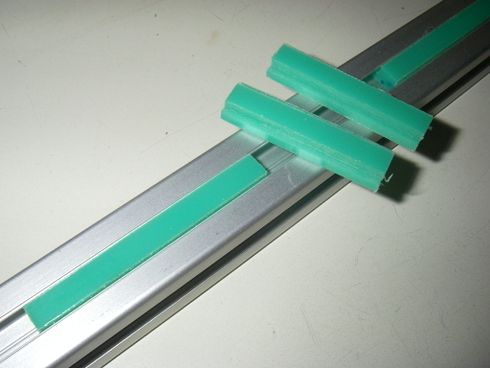

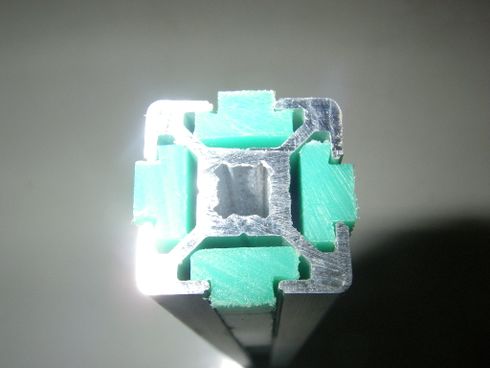

Prinzip: Beim Slider handelt es sich um einen ca. 6 bis 8 cm langen PTFE-Streifen der mit geringstmöglicher Reibung innerhalb des Extrusionsprofil-Slots läuft. Dabei ist die Geometrie so konzipiert, dass keine ganzen Flächen aufeinanderreiben, sondern der Slider nur mit vier Eckpunkten (P1 und P2) das Innere des Slots berührt. Dadurch und durch den Umstand das PTFE (Teflon) ohnehin das Material mit dem niedrigsten Reibungskoeffizienten überhaupt ist, wird die Reibung minimal.

Auf der anderen Seite möchte man aber größtmögliche Präzision haben, oder in anderen Worten, möglichst wenig Spiel in der Linearführung. Dieses wird erreicht durch verschiedene Stellschrauben, mit denen man zum einen den vertikalen Anpressdruck erhöhen kann, so dass das vertikale Spiel des Sliders im Slot minimiert wird und gleichzeitig auch zumindest bei den unteren beiden Eckpunkten (P1) das laterale Spiel, vgl. Bild 1.

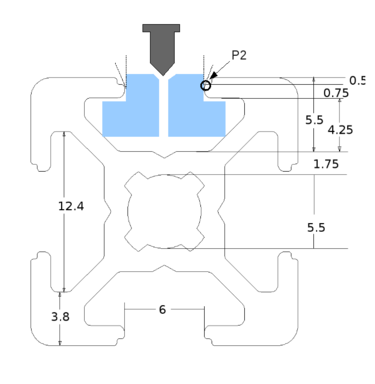

Darüberhinaus wird das laterale Spiel zusätzlich noch an den oberen beiden Eckpunkten (P2) minimiert (vgl. Bild 2) durch eine Stellschraube die auf einen im Slider befindlichen (ca. 2cm kurzen) Schlitz eine Spreizung bewirkt und so die seitliche Sliderfläche im oberen Bereich auf die Slotkantenecke drückt. Es ist vielleicht nicht so deutlich zu erkenen, daher wurde in der Zeichnung durch zwei gestrichelte Linien angedeutet, wie sich der Winkel der Seitenfläche etwas verändert, so dass sie nicht flächig die Slotkante berührt, sondern tatsächlich nur deren obere Ecke.

Das Ganze ist also einstellbar und im Grunde eine Vermittelung zwischen der Präzision und der Reibung. D.h., man kann entweder den Anpressdruck und das Spiel etwas lockerer lassen und hat dafür weniger Reibung, aber auch etwas mehr Spiel und damit gleichzeitig etwas weniger Präzision. Oder aber man kann den Anpressdruck und die Reibung erhöhen und damit das Spiel verringern und hat dann folglich eine höhere Präzision. Letzteres um den Preis, das entweder der Motor weniger Leistung erbringt, d.h., weniger Drehmoment und geringere Geschwindigkeit, oder aber man kompensiert das mit einem etwas stärkeren Motor - letztlich ist das von der Art der Anwendung abhängig und man kanns halt über die Stellschrauben nach Bedarf anpassen.

Der Reiz bei diesem Prinzip besteht desweiteren auch darin, das man mit einem kleinen Stück PTFE einen recht präzisen Lineartrieb realisieren kann, d.h., man erspart sich einiges an Material-Aufwand und -Kosten etwa im Vergleich mit Rails, bei denen etliche Kugellager auf Stahlschienen gleiten. Desweiteren macht man sich die ohnehin vorhandenen Slots der Extrusionsprofile als Führungsschienen zunutze und erspart sich zusätzliche Führungsschienen wie etwa Wellen, die in Buchsen gleiten sowie deren Halterungen und Befestigungsmaterial.

Um Missverständnise zu vermeiden: In Bild 1 und 2 ist natürlich nur die eine Hälfte der ganzen Mimik dargestellt, d.h., es werden zwei Profile als Führungschienen benötigt, welche durch Endstücke auf einen bestimmten Abstand zueinander gehalten bzw. fixiert werden. Ansonsten würde das mit dem vertikalen Anpressdruck nicht funktionieren; die jeweils gegenüberliegende Schiene dient dabei als Haltepunkt und die beiden Sliderhalter sind durch ein Mittelstück miteinander verbunden.

- Slider Querschnitte

- Slider

- Slider Konstruktionspläne

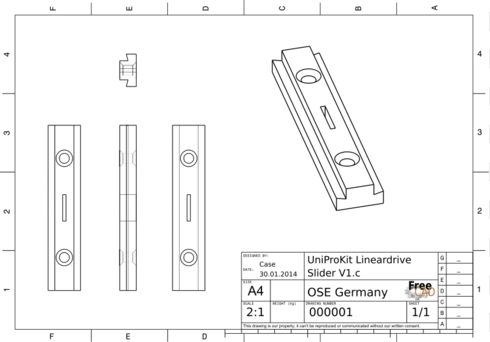

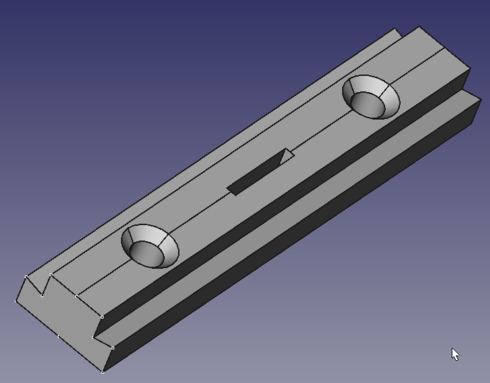

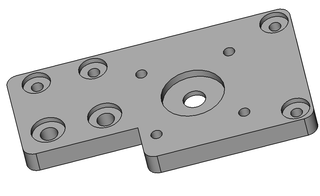

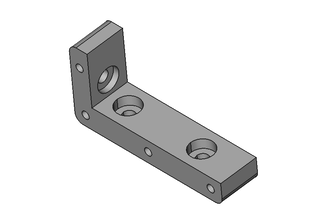

2. Slider-Halter

Material Aluminium AlMgSi0,5 F22 / EN-AW AlMgSi

Alu-Winkel oder Quadrat-Rohr,

ca. 60 od. 80 mm lang

mit min. 4 Löchern:

- 2 "glatte" Löcher, ca. M3, zur Befestigung des Sliders

- 1 Loch mit M3-Gewinde, zum ausüben bzw. regulieren des Anpressdrucks vom Slider an das Extrusionsprofil

- 1 Loch mit M3-Gewinde, zum Spreizen des Schlitzes und damit zum ausüben bzw. regulieren des Anpressdrucks vom Slider an die Slot-Kante bzw. -Ecke

(Anm.: Wenn kein Quadrat-Rohr dann ist noch ein Mittelstück notwendig, welches die beiden Winkel miteinander verbindet.)

- Slider-Halter Konstruktionspläne

3. Spindel

Material Stahl (?)

- 2 Gewindestange M8 64 cm

- 2 Gewindestange M8 32 cm

- 2 Gewindestange M8 24 cm

- 2 Gewindestange M8 16 cm

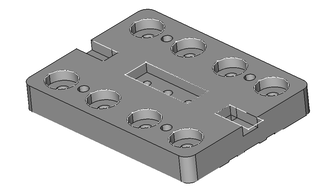

4. Endstück

Material Aluminium AlMgSi0,5 F22 / EN-AW AlMgSi

2 Stck. Alu-Flachprofil, 60x20x3mm, mit mehreren Löchern:

- 2 Löcher mit 6mm Durchmesser, zur Verschraubung mit dem Zetralkanal des Extrusionsprofils

- 1 mittiges Loch ca. 14mm Durchmesser, zur Durchführung der Gewindestange und Verbindung selbiger mit einem Kugellager

- 4 Löcher mit Gewinde M4, zur Befestigung eines Kugellagers

- X Löcher f. Motorhalterung

5. Kugellager

Material Stahl

10 Stück Kugellager 608ZZ, mit 8mm Öffnung f. Gewindestange

12 Stück Linearkugellager lm8uu, D=15mm, L=24mm, Dinnen=8mm (Achtung, es gibt im Handel auch welche mit 25mm und 26mm Längen!)

5. Schrauben

Inbusschraube mit Halbrundkopf, Kopfhöhe 2.2mm, Kopfdurchmesser 9.4mm (Linsenkopfschraube nach DIN EN ISO 7380)

- 16 Stck. M4 x 6mm (Justierung des Anpressdrucks und der Spreizung)

- 8 Stck. M4 x 10mm (Befestigung des Sliders am Halter)

- 8 Stck. M4 x 20mm (Befestigung der Kugellager am Endstück

6. Muttern

8 Stck. M8, (Sechskantmuttern nach DIN934 und ISO4032), zur Befestigung u. Sicherung der Gewindestange

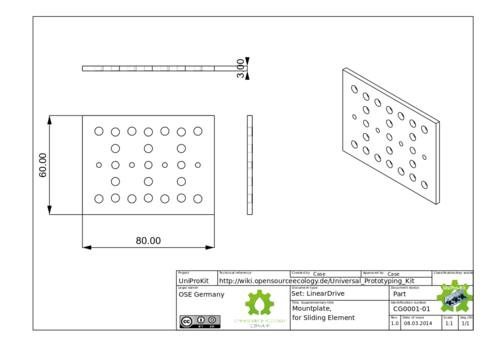

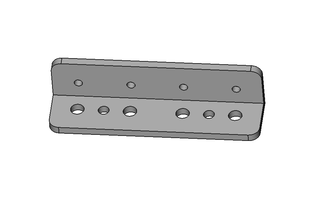

7. Abdeckplatte

Material Aluminium AlMgSi0,5 F22 / EN-AW AlMgSi

- 1 Stck. Alu-Flachprofil, 640x60x3mm

- 1 Stck. Alu-Flachprofil, 320x60x3mm

8. Verbindungsstück Motorwelle

9. Motorhalterung

- Lineartrieb