Kathodentester: Unterschied zwischen den Versionen

Case (Diskussion | Beiträge) |

Case (Diskussion | Beiträge) |

||

| Zeile 104: | Zeile 104: | ||

montage6.jpg| Vorsichtig anziehen! Die dunklen Bereiche deuten auf einen guten Anpressdruck hin. | montage6.jpg| Vorsichtig anziehen! Die dunklen Bereiche deuten auf einen guten Anpressdruck hin. | ||

</gallery> | </gallery> | ||

| + | |||

| + | |||

| + | === Abschliessende Bemerkungen und Tips zum Nachbau === | ||

| + | |||

| + | Hier noch eine Art Fazit zum Bau des Testers und einige handwerkliche Tips, falls jemand den Tester nachbauen möchte. | ||

| + | |||

| + | 1. Polystyrol / Bastlerglas | ||

| + | |||

| + | Das Material hat den Vorteil das es in jedem Baumarkt verfügbar ist und ausserdem ist es sehr billig. Der Nachteil ist, das es ein Sch**sszeug ist, was die Verarbeitung angeht. ;) | ||

| + | |||

| + | Das Hauptproblem ist, das es schon ab ca. 50° C anfängt zu schmelzen, was sowohl beim bohren, als auch beim zuschneiden bzw. sägen enorme Probleme mit sich bringt. Ich habe für letzteres eine große masiove Tischkreissäge mit einem feinen Blatt sowie eine in einen Sägetisch eingespannte Stichsäge mit einem groben Blatt benutzt. Beim Sägen, vor allem mit der Stichsäge, erhitzt sich das Material und fängt an zu schmelzen, was bewirkt, dass sich der Schnitt hinter dem laufenden Sägeblatt mit dem geschmolzenen Material zusetzt und dieses quasi wieder zusammenklebt ... ein faszinierender Vorgang: Man sägt sich einmal quer durch die Platte und hat am Ende statt zwei Hälften eine geschlossene Platte ;) Ähnlich ist es mit der großen Tischkreissäge, wobei es hier ein kleines bischen besser geht, weil das Sägeblatt wesentlich größer ist und daher die Wärme in sich rstmal etwas besser ableiten kann, so dass es länger dauert, bis das Blatt heiss wird, aber ab dannbesteht das Problem hier prinzipiell auch. | ||

| + | |||

| + | Das einzige Mittel, was hierbei etwas hilft, das sind viele Pausen in denen sich das Sägeblatt wieder abkühlen kann, sowie und vor allem aktive Kühlung, indem man Spiritus auf den Sägeschnitt, die zu sägende Platte und das jeweilige Sägeblatt kippt, und das sozusagen ständig und immer wieder , während dem Sägen. Keine ganz leicht zu händelnde Aufgabe, eine weitere Person die die Kühlung übernimmt ist sinnvoll. Die Spirituskühlung ,uss übrigens auch beim Bohren der Löcher erfolgen, ansonsten schmilzt sich ab der zweiten Bohrung der Bohrung durch das Loch, anstatt es zu bohren und man erhält kein sauberes Loch. Das ausgebohrte Material bleibt am Bohrer kleben und muss nach jeder einzelnen Bohrung entfernt werden, ansonsten Schmelzbohrung ;) | ||

| + | |||

| + | 2. Die Löcher, ihr Sinn, und Bohrhilfe | ||

| + | |||

| + | Um die Löcher passgenau hinzubekommen macht es Sinn, sich vorher eine Bohrlehre aus Holz und/oder Spanplatte anzufertigen. Allerdings stellt sich die Frage, inwieweit das überhaupt Sinn macht und vonnöten ist. Die ursprüngliche Intention dabei war, das man die eine Kammerhälfte (die mit der Anode) immer wieder verwenden kann und nur die Kammerhälfte mit der Gaskathode für jede einzelne zu testende Kathode neu macht, also quasi als Rahmen für die Kathode. Ausserdem sollte hier ja auch gezielt die Möglichkeit der EPDM-Dichtung getestet werden. In Anbetracht des erheblichen Arbeitsaufwands, insbesondere beim Bohren, empfiehlt es sich jedoch für einen Nachbau, auf die ganzen Löcher zu verzichten und die beiden Kammerhälften lediglich temporär mit Zwingen zusammenzuhalten, oder auch die EPDM-Dichtung ganz wegzulassen und einfach die beidenKammerhälften miteinander zu verkleben, zB. mit Silikon. | ||

| + | |||

| + | 3. Sägen des Zinkbleches | ||

| + | |||

| + | Da das Blech sehr dünn ist dürfte ein komplett freihändiges Sägen mit einer Stichsäge schlecht möglich sein, im vorliegenden Falle wurde die Säge in einen Sägetisch eingespannt, so das das Blech beidhändig geführt und nahe am Sägeblatt fest runtergedrückt werden konnte. Eine Alternative könnte darin bestehen, das Bleck zwischen zwei dünne Sperrholzplatten zu klemmen und samt diesen auszusägen, wobei in kleinen Etappen gearbeitet werden müsste. | ||

| + | |||

== Erster Testlauf == | == Erster Testlauf == | ||

Version vom 13. März 2013, 21:54 Uhr

Der Kathodentester ist ein Teilprojekt der Zn/O-Brennstoffzelle

Zunächst soll eine einfache Zelle als Testsystem für Gaskathoden entwickelt werden. Diese Zelle verfügt über keinerlei Zuführungen und Ableitungen für Zink, Elektrolyt und Luft sondern wird manuell von oben befüllt.

Der Kathodentester soll vor allem dazu dienen, eine kostengünstige und mit einfachen Mitteln zu bauende Testkammer für mehrere Entwickler verfügbar zu machen, so dass alle eine einheitliche und quasi standardisierte Testumgebung haben und die Testergebnisse quantitativ vergleichbar sind.

Getestet werden sollen damit vor allem:

- Gaskathoden und zwar solche aus eigener Herstellung als auch im Vergleich kommerzielle Versionen

- Anoden, z.B. einfache Zinkplatte vs. poröse Platte aus verpresstem Zinkpulver

- Dichtungen, z.B. Flachdichtung aus EPDM

Bau des Kathodentester

Anfertigung der Kammer aus einzelnen Platten

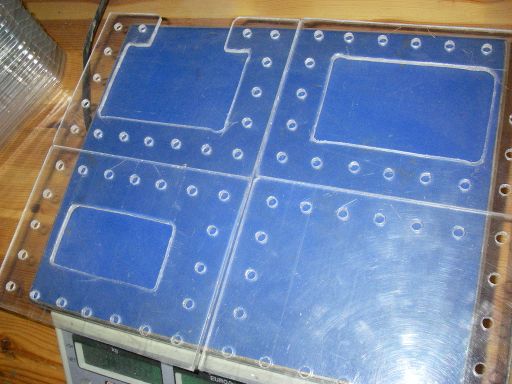

Der Kathodentester wird aus einfachem und in jedem Baumarkt für kleines Geld erhältlichem sogenannten Bastlerglas (Polystyrol) in 4mm Dicke hergestellt.

Man schneidet dieses zunächst in 4 Platten von 12 x 16 cm. (Aus einer 50 x 25cm Platte bekommt man demnach 6 solcher Stücke raus. 2 Platten in Reserve zu haben, falls bei der Bearbeitung eine kaputtgeht, ist sicher nicht ganz verkehrt, weil Bastlerglas ein Sauzeug ist, was die Bearbeitung angeht ;))

Dann werden darin am Rand umlaufend verschiedene Löcher von 5.5mm gebohrt, wobei die Verwendung einer Bohrlehre hilfreich ist und gewährleistet dass die Löcher der einzelnen Platten deckungsgleich zueinander sind.

Nun werden in 3 der Platten noch im mittleren Bereich vier Löcher gebohrt, zunächst auf 5,5mm, dann auf 10mm nachgebohrt, um dann anschliessend mit einer Stichsäge die Bereiche für die Kammern aussägen zu können.

Anschliessend werden die Kanten mit einer Feile etwas geglättet.

Nun kann man schonmal testweise die einzelnen Teile zusammenschrauben um zu sehen, ob die Bohrungen für die Schrauben auch wirklich einigermaßen deckungsgleich sind oder ggflls. Bohrungen nachzubearbeiten.

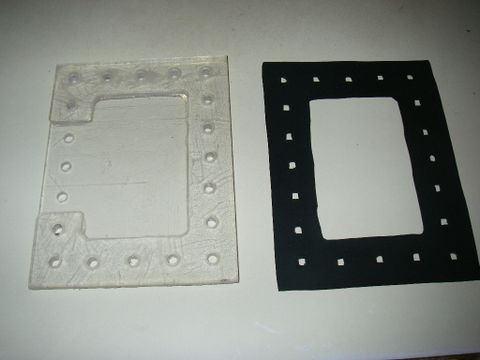

Dichtung aus EPDM

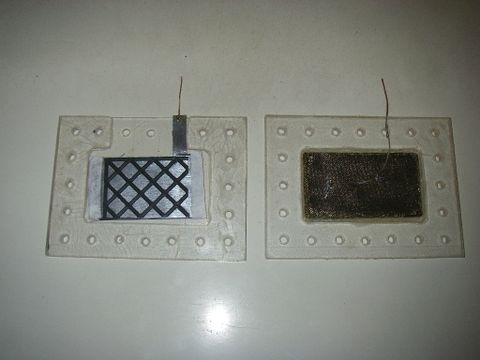

Von den 4 Elementen werden jeweils 2 miteinander verklebt, so dass man zwei Verbundelemente erhält: eines bestehend aus der (Haupt-)Kammer für die Anode und der Rückwand und ein zweites, welches einen Rahmen mit Falz zum einkleben der Gaskathode bildet. Zwischen diese beiden Elemente kommt eine Flachdichtung aus EPDM. (Ethylen-Propylen-Dien-Kautschuk oder kurz EPDM = Ethylen-Propylen-Dien-Monomer ist ein terpolymeres Elastomer (Gummi) und somit ein synthetischer Kautschuk. vgl.[1] und [2] Wikipedia ). Das Material gibts im Baumarkt zu kaufen als Teichfolie, wir nehmen hier eine Stärke von 1.5mm.

- EPDM-Dichtung

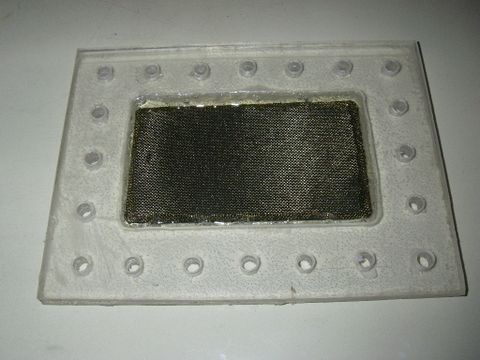

Einkleben der Gaskathode

Die Gaskathode wird bei dem zweiten Verbundelement mit Silikon in den Falz eingebettet. Dabei wird in den Winkel von aussen und von innen das Silikon schräg beigeschmiert, damit eine möglichst gute Dichtwirkung erzielt wird. Immerhin muss hier verhindert werden, das hochprozentiges KOH (=Kalilauge) austritt.

- Einbettung der Gaskathode in den Falz

Zink-Anode als Taschenplatte

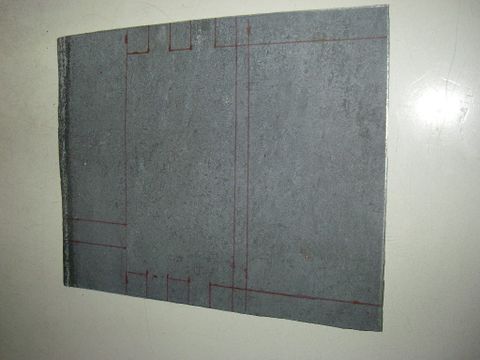

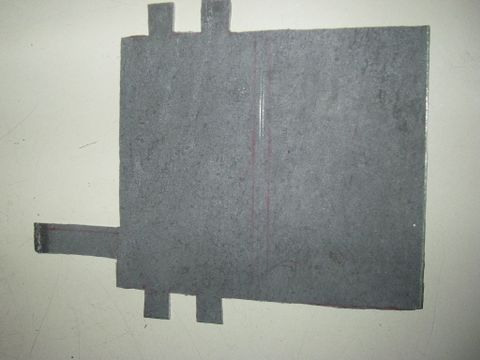

Die Zink-Anode für den Kathodentester sollte plattenförmig sein, d.h., eine Platte aus dünnem Zinkblech. Dünnes Zinkblech ist übrigens günstig verfügbar in Form von alten Dachrinnen, diese bestehen fast nahezu aus reinem Zink, mit einem ganz minimalen Anteil (< 1%) Titan. Für den ersten Test sollte eine Zinkanode in Form einer Taschenplatte zur Anwendung kommen, d.h., ein Zinkblech wird in der Mitte gefaltet, so dass eine doppelwandige Tasche entsteht. Die Intention dabei war, das man in einem weiteren Testlauf die Tasche mit feinem Zinkpulver füllen könnte, um somit die Oberfläche deutlich zu vergrößern und damit vielleicht auch die Amperezahl. In einem ersten Testlauf sollte die Anode jedoch ohne Füllung betrieben werden, so das man ggfll. einen Unterschied zwischender Variante mit und ohne Füllung erkennen und quantifizieren könnte.

Das Blech für die Taschenplatte wurde zunächst an den Seiten mit jeweils zwei Laschen versehen, welche man umbiegen kann um die Tasche zu formen. Dabei bleiben jedoch an den Schmalseiten große Öffnungen erhalten, welche mit Küchenpapier umklebt werden, damit das Zinkpulver einerseits nicht herausfallen kann, aber andererseits durch die groben Poren des Küchenpapiers eine Elektronenaustausch bzw - Fluß möglich ein sollte, das Küchenpapier entspricht hier also der sog. Separator-Membran.

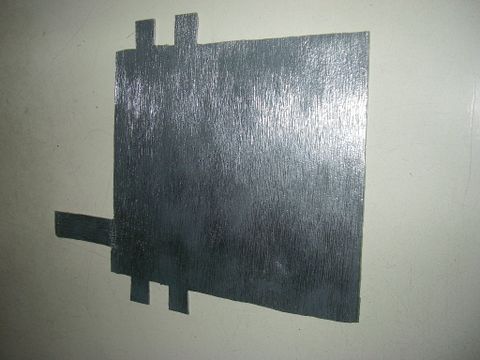

Bei dem Versuch die Form der Tasche etwas nachjustieren und dabei eine Lasche vor und zurückzubiegen zeigte sich, das das Material schnell mürbe wird und die Lasche brach ab. Beim einpassen der Tasche in die Kammer zeigte sich, das die verbliebenen Laschen eher hinderlich waren, da sie etwas in der Dicke auftragen (die Kammer ist nur 4mm tief) und ausserdem auch das aufkleben des Küchenpapiers erschweren. Da sie andererseits nicht wirklich notwendig waren (das gefaltete Zinkblech behält auch ohne die Laschen seine Form) wurden die Laschen daraufhin entfernt. Anschliessend wurden die Schmalseiten auf ganzer Länge mit Küchenpapier umklebt und damit die Tasche auch zur Seite hin geschlossen.

Zum Schluss wurde noch ein dünnes Plastikgitter auf die Tasche geklebt. Da die Tasche in der Kammer relativ viel Spiel hat könnte sie sich darin bewegen und das Nickelgitter auf der anderen Seite berühren, was zu einem Kurzschluss führen würde. Durch das Plastikgitter wird aber jeder direkte Kontakt verhindert.

- Taschenplatte

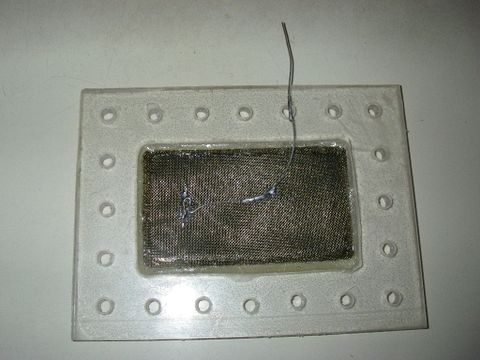

Montage des Kathodentesters

Nachdem and die Taschenplatte noch ein Stück Silberdraht als Verlängerung des Kontaktes angelötet wurde ist nun alles bereit zur Endmontage. Die Taschenplatte wird in die eine der Hälfte der Kammer eingelegt und die Dichtung darauf plaziert. Nun wird die andere Hälfte der Kammer aufgelegt und beide Hälften durch Imbusschrauben miteinander verbunden.

Es war hierbei die spannende Frage, ob die vielen Schrauben zusammen mit der EPDM-Dichtung wirklich die Kammer abdichten könnten. Beim anziehen der Schrauben zeigte sich im Bereich der Löcher eine Verdunklung die darauf schliessen lässt, dass zumindest in diesen Bereichen der Anpressdruck hoch genug sein würde.

Obwohl es nahe liegt, durch weiteres zudrehen der Schrauben die Dichtigkeit zu erhöhen, muss man hier Vorsicht walten lassen, denn das Material der Platten, das Bastlerglas (Polystyrol) ist sehr spröde und es besteht die Gefahr von Rissbildung, wenn man die Schrauben zu doll anzieht. Andererseits dient der Kathodentester nur für erste einfache (und kostengünstige) Tests, wo die Dichtigkeit erstmal keine große Rolle spielt (gegen eventuell austretende KOH empfiehlt es sich, eine wannenartige Unterlage zu verwenden), spätere Prototypen werden aus Plexiglas erstellt, welches eine größere Elastizität aufweist.

Die Kammer weist oben eine Öffnung auf, durch die die Silberdrahtkontakte geführt werden und auch die KOH-Lösung eingefüllt werden kann.

- Endmontage

Abschliessende Bemerkungen und Tips zum Nachbau

Hier noch eine Art Fazit zum Bau des Testers und einige handwerkliche Tips, falls jemand den Tester nachbauen möchte.

1. Polystyrol / Bastlerglas

Das Material hat den Vorteil das es in jedem Baumarkt verfügbar ist und ausserdem ist es sehr billig. Der Nachteil ist, das es ein Sch**sszeug ist, was die Verarbeitung angeht. ;)

Das Hauptproblem ist, das es schon ab ca. 50° C anfängt zu schmelzen, was sowohl beim bohren, als auch beim zuschneiden bzw. sägen enorme Probleme mit sich bringt. Ich habe für letzteres eine große masiove Tischkreissäge mit einem feinen Blatt sowie eine in einen Sägetisch eingespannte Stichsäge mit einem groben Blatt benutzt. Beim Sägen, vor allem mit der Stichsäge, erhitzt sich das Material und fängt an zu schmelzen, was bewirkt, dass sich der Schnitt hinter dem laufenden Sägeblatt mit dem geschmolzenen Material zusetzt und dieses quasi wieder zusammenklebt ... ein faszinierender Vorgang: Man sägt sich einmal quer durch die Platte und hat am Ende statt zwei Hälften eine geschlossene Platte ;) Ähnlich ist es mit der großen Tischkreissäge, wobei es hier ein kleines bischen besser geht, weil das Sägeblatt wesentlich größer ist und daher die Wärme in sich rstmal etwas besser ableiten kann, so dass es länger dauert, bis das Blatt heiss wird, aber ab dannbesteht das Problem hier prinzipiell auch.

Das einzige Mittel, was hierbei etwas hilft, das sind viele Pausen in denen sich das Sägeblatt wieder abkühlen kann, sowie und vor allem aktive Kühlung, indem man Spiritus auf den Sägeschnitt, die zu sägende Platte und das jeweilige Sägeblatt kippt, und das sozusagen ständig und immer wieder , während dem Sägen. Keine ganz leicht zu händelnde Aufgabe, eine weitere Person die die Kühlung übernimmt ist sinnvoll. Die Spirituskühlung ,uss übrigens auch beim Bohren der Löcher erfolgen, ansonsten schmilzt sich ab der zweiten Bohrung der Bohrung durch das Loch, anstatt es zu bohren und man erhält kein sauberes Loch. Das ausgebohrte Material bleibt am Bohrer kleben und muss nach jeder einzelnen Bohrung entfernt werden, ansonsten Schmelzbohrung ;)

2. Die Löcher, ihr Sinn, und Bohrhilfe

Um die Löcher passgenau hinzubekommen macht es Sinn, sich vorher eine Bohrlehre aus Holz und/oder Spanplatte anzufertigen. Allerdings stellt sich die Frage, inwieweit das überhaupt Sinn macht und vonnöten ist. Die ursprüngliche Intention dabei war, das man die eine Kammerhälfte (die mit der Anode) immer wieder verwenden kann und nur die Kammerhälfte mit der Gaskathode für jede einzelne zu testende Kathode neu macht, also quasi als Rahmen für die Kathode. Ausserdem sollte hier ja auch gezielt die Möglichkeit der EPDM-Dichtung getestet werden. In Anbetracht des erheblichen Arbeitsaufwands, insbesondere beim Bohren, empfiehlt es sich jedoch für einen Nachbau, auf die ganzen Löcher zu verzichten und die beiden Kammerhälften lediglich temporär mit Zwingen zusammenzuhalten, oder auch die EPDM-Dichtung ganz wegzulassen und einfach die beidenKammerhälften miteinander zu verkleben, zB. mit Silikon.

3. Sägen des Zinkbleches

Da das Blech sehr dünn ist dürfte ein komplett freihändiges Sägen mit einer Stichsäge schlecht möglich sein, im vorliegenden Falle wurde die Säge in einen Sägetisch eingespannt, so das das Blech beidhändig geführt und nahe am Sägeblatt fest runtergedrückt werden konnte. Eine Alternative könnte darin bestehen, das Bleck zwischen zwei dünne Sperrholzplatten zu klemmen und samt diesen auszusägen, wobei in kleinen Etappen gearbeitet werden müsste.

Erster Testlauf

TODO:

- Bilder von der Bohrlehre

- ev. einige Tips zur Bearbeitung von Bastlerglas

- Bilder vom Zuschneiden der Dichtung

- Bilder vom Einkleben der Gaskathode

- Bilder fertige Zelle

- erste Tests