Motor controller

Platinenherstellung: Fräsen oder Ätzen?

Eine Fräse zur einfacheren und m.E. gesünderen Art der Platinenherstellung als es das im Hobbybereich gängige Verfahren - Drucken->Entwickeln->Ätzen - darstellt. Alles was man zur letztgenannten üblichen Methode wissen muss findet man auf den Seiten von Ulrich Radig.

Die Arbeitsschritte sind intensiv und zeitaufwendig und nur unter einigem Aufwand reproduzierbar. Um Ulrichs Leitspruch aufzufassen: Es ist noch kein Meister vom Himmel gefallen. Auch eine Platinen-Fräse ist kein vollautomatischer Roboter und verschiebt den Aufwand in Richtung Virtualität - d.h. CAD: man muss also Dateien generieren, die die Fräse versteht, auf passende Skalierung und korrekten Nullpunkt achten, den Rest erledigt die Maschine. Dabei lassen sich leicht auch mehrere Platinen in einem Durchgang fräsen (vorausgesetzt die Kupferbeschichtete GFK(Glas-Faser)-Platte ist groß genug und gut befestigt. Weiter wird die Zahl der Arbeitsschritte minimiert, da die Fräse zugleich auch die Löcher zur Fixierung des PCBs(printed-circuit-boards/Platine) bohren kann.

Welche der beiden Methoden man bevorzugt, hängt davon ab, wie gut man mit Chemikalien umgehen - und ob einem der Weg CAD->GCode->Fräse beaufsichtigen besser gefällt als die Arbeits- und Material-intensiven (Laser-Drucker, Glanzpapier, Spezialbeschichtung zu Entwicklung, verschiedene Chemikalien, ...) Schritte der Ätzmethode.

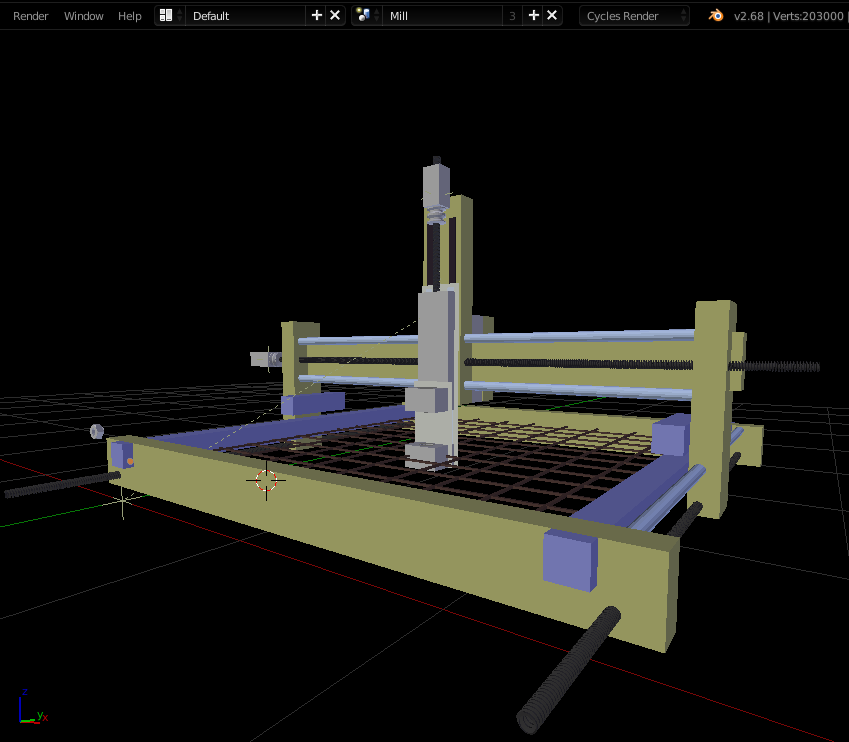

Design - Mechanik

Anforderungen

- Größe kompakt. (Monsterplatinen gibt es selten.)

- X, Y, Z (3D) manövrierbar (Z nur minimal, im Grunde ist 2D ausreichend),

- Z-Auflösung unrelevant.

- Auf möglichst rechten Winkel aller Achsen zur Basisplattform ist stets zu achten!

- X-, Y-Achsen präzise (Auflösung: .001m) (Leiterbahnen liegen oft eng beisammen, dabei sorgt Intereferenz für genug Ärger, ungenau gefräste Leiterbahnen verschlimmern dies - weiter besteht Gefahr des Kurzschlusses bei unsauber gefrästen Kanten!),

- Entlastung der Mechanik (Schutz vor Verkantung) durch Fixierung von nur einem Leit-Zylinder per Achse, der zweite Zylinder dient der Stabilisierung orthogonal zur Ebene die die beiden Leitzylinder aufspannen.

- Spindel muss Vibrationen abfangen und gut fixiert sein.

Prototype Alpha

Design - Elektronik

Anforderung

Gegenüber 3D-Druckern niedrig! (Da kompakte Größe und geringe Materialdicken zu fräsen.)

- Half-stepping (Halbschrittbetrieb) völlig ausreichend.

- Auflösung Z-Achse vernachlässigbar gering.

- Auflösung X-,Y-Achse: .001 m.

- Kommunikation: Empfang von Step- und Direction-Kommandos.

- Geringe Last (Capstan Mechanik wäre als Ersatz von Gewindestangen möglich).

- Stromversorgung Elektronik: 3,3..5V wandeln aus 24V Batterie oder Netzteil (für Schrittmotoren).

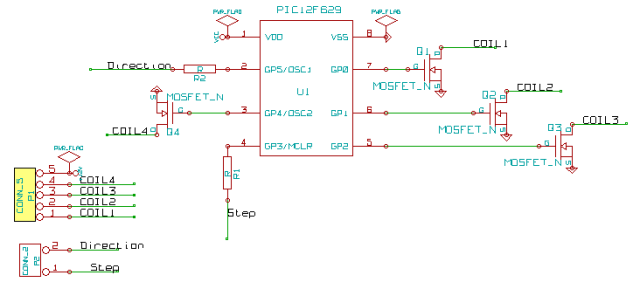

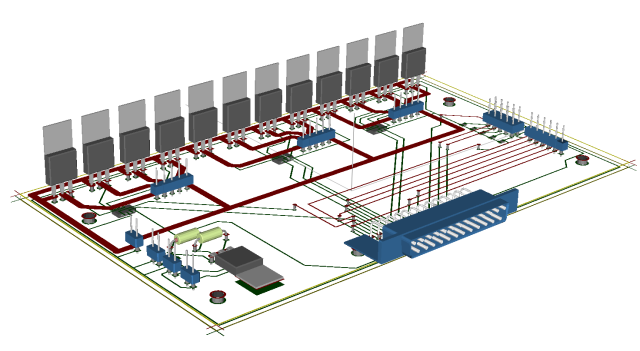

Baustein: Schrittmotorsteuerung - Zentral & Modular

RepRap.org Open source developments

Kliments Driver - Open source Pololu drop-in (RAMPS compatible) - 10\$ in part costs

RAMPS10 Universal Board (now DecaPede - control 10 2,5A Stepper motors at once or single unit of 20A, 10 heatbeds/thermistors, ... also for robot control, free choice of Microcontroller but attention: pin compatibility! -- 10A peak, 5A passively cooled stepper driver included, several (10?) H-bridges included too -- approx. 200\$ total all pcbs including 10 drivers -- kickstarter for bulk manufacturing up to come or build yourself . it's open source!)

Baustein: Schrittmotorsteuerung - Zentral

Eine nicht ganz einfach zu findende Seite des einstigen Linux-Entwicklers Lirtex beherbergt auch ein hervorragendes 3/4-open-source Design für eine Circuit Mill (Platinenfräse).

Insbesondere die 20 Ampère Schrittmotorsteuerung bietet sich als Grundbaustein für unsere Open source Welt an. Dabei handelt es sich um einen zentrale 2-Pin-Schritt-Richtungs-Steuerung (Step-Direction-Controller). Die genaue Entschüsselung des Drumherum oder ein Redesign dessen (Interfacing zum Host, Software) ist noch ausstehend. Vorsichtig habe ich Ulrich Radig gefragt, ob er einen Blick darauf werfen könnte, aber es ist unwahrscheinlich, dass er Zeit dafür findet. Im Grunde ist der Algorithmus zum Halbschrittbetrieb bereits skizziert.

Lirtex PIC motor controller (TODO: firmware to be reconstructed, start with creating pseudo code out of Lirtex' explanations to the switching scheme.)

"3 lirtex step direction stepper motor driver in a central design for 3 motors." (TODO: reconstruct missing components, clarify Parallel plug interfacing and use one of our/Urlich Radigs/Roman Blacks modular power supplies for miscellaneous electronic parts like microcontroller, clarify h-bridge voltage supply - implement ring connectors like on .)

Baustein: Schrittmotorsteuerung - Dezentral/Verteilt

TMC 222 based

Weiter ist das [http://www.ulrichradig.de/home/index.php/projekte/tmc222-controller dezentrale Design von Ulrich Radig eine hervorragende Idee und für viele unserer Maschinen als Baustein von Nutzen. Dass die Strombelastung von 1,5 .. 2 A für alle unsere Maschinen ausreicht, steht ausser Frage, doch kann eine H-Brücke wie beispielsweise in Lirtex' Design anstelle des TMC222 verwendet werden. Hier geht es vor allem um die Idee der dezentralen Fixierung, so dass man kaputte Treiber schnell und einfach austauschen kann. (Alternativ könnte man jede Power stage (hier: H-Brücke) des zentralen Designs ebenfalls modular auf eine extra Platine packen. Um Kabelsalat zu vermeiden, müsste ein Mechanismus ausgedacht werden, der PCB zu PCB Verbindungen ohne Kabel erlaubt.)

Links zu Entwicklungen

Mabe entwickelt eine CNC-Fräse: http://morethanfunctional.org/