Ergänzungs-Set Lineartrieb: Unterschied zwischen den Versionen

Case (Diskussion | Beiträge) |

Case (Diskussion | Beiträge) |

||

| Zeile 15: | Zeile 15: | ||

Ein Video, welches den Lineartrieb in Bewegung und angesteuert durch eine RAMPS-Steuerung vom 3D-Drucker zeigt, gibt es auf YouTube: | Ein Video, welches den Lineartrieb in Bewegung und angesteuert durch eine RAMPS-Steuerung vom 3D-Drucker zeigt, gibt es auf YouTube: | ||

| + | |||

<html> | <html> | ||

Version vom 19. Februar 2017, 21:37 Uhr

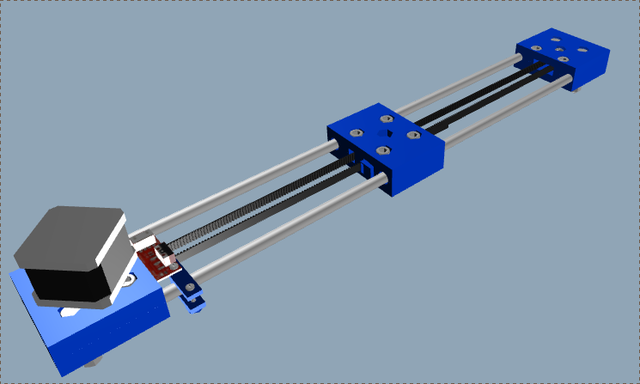

Diese Seite beschreibt ein Ergänzungs-Set des Universal Prototyping Kit. Es enthält Komponenten die es ermöglichen zusammen mit dem Basis-Set einen Lineartrieb herzustellen.

Ein Lineartrieb kann mit Zahnriemen oder mit Gewindestange angetrieben werden. Zahnriemen erlaubt schnellere Bewegungen (z.B. 3D-Drucker), Gewindestange ist dagegen langsamer, kann aber mehr Kraft aufbringen (z.B. CNC-Fräse).

Bei beiden Antrieben kann die Führung entweder durch ein Gleitlager ("Slider") oder durch ein Kugellager (z.B. Linearkugellager vom Typ "lm8uu") auf einer Achse (z.B. Rundstab mit 8mm Durchmesser) ermöglicht werden.

Zahnriemen-Antrieb

Gleitlager-Führung

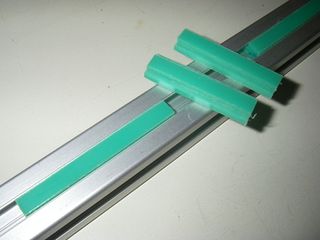

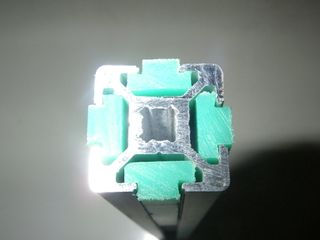

Das Gleitlager wird hier mittels Slider-Elementen realisiert, welche in der Nute eines T-Slot-Profils als Führung laufen, d.h., das Profil kann hier als tragendes Rahmen-Element und gleichzeitig auch als Führungsschiene verwendet werden.

Besonders elegant bei dieser Lösung ist, dass der Zahnriemen ebenfalls innerhalb der Profil-Nute läuft und somit einerseits geschützt ist und andererseits dem Lineartrieb ein sehr kompaktes Design verleiht.

Ein Video, welches den Lineartrieb in Bewegung und angesteuert durch eine RAMPS-Steuerung vom 3D-Drucker zeigt, gibt es auf YouTube:

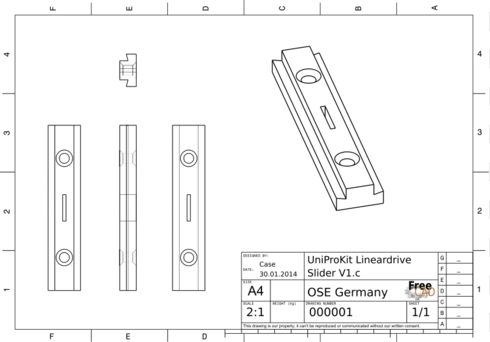

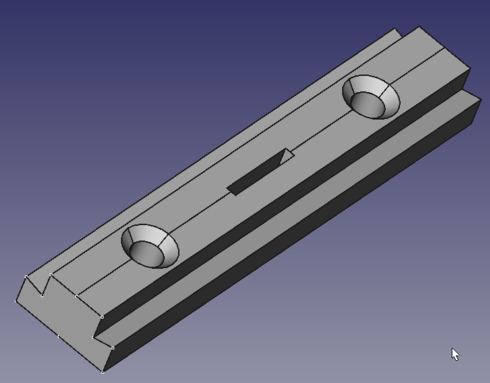

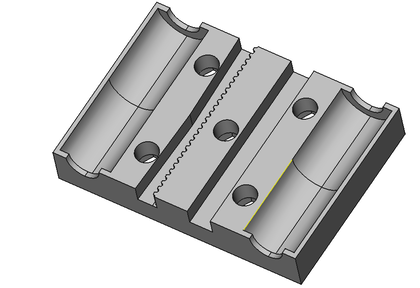

Slider-Element

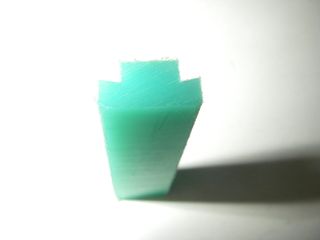

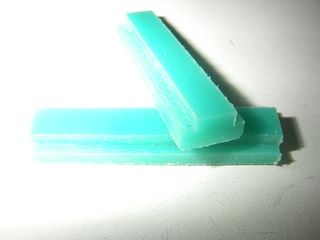

Material PTFE, 5mm Platte bzw. Streifen

4 Stck.

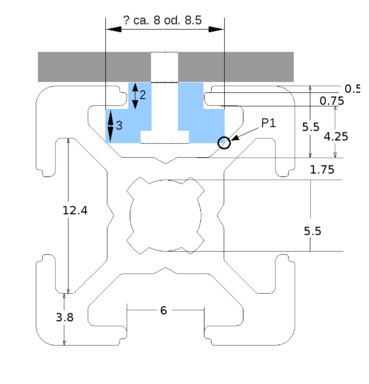

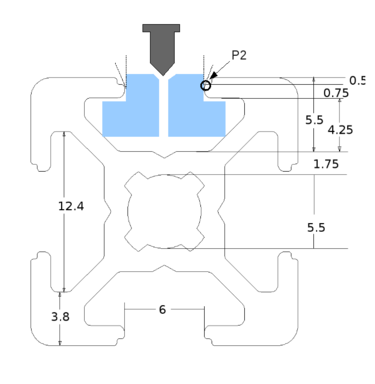

Prinzip: Beim Slider handelt es sich um einen ca. 6 bis 8 cm langen PTFE-Streifen der mit geringstmöglicher Reibung innerhalb des Extrusionsprofil-Slots läuft. Dabei ist die Geometrie so konzipiert, dass keine ganzen Flächen aufeinanderreiben, sondern der Slider nur mit vier Eckpunkten (P1 und P2) das Innere des Slots berührt. Dadurch und durch den Umstand das PTFE (Teflon) ohnehin das Material mit dem niedrigsten Reibungskoeffizienten überhaupt ist, wird die Reibung minimal.

Auf der anderen Seite möchte man aber größtmögliche Präzision haben, oder in anderen Worten, möglichst wenig Spiel in der Linearführung. Dieses wird erreicht durch verschiedene Stellschrauben, mit denen man zum einen den vertikalen Anpressdruck erhöhen kann, so dass das vertikale Spiel des Sliders im Slot minimiert wird und gleichzeitig auch zumindest bei den unteren beiden Eckpunkten (P1) das laterale Spiel, vgl. Bild 1.

Darüberhinaus wird das laterale Spiel zusätzlich noch an den oberen beiden Eckpunkten (P2) minimiert (vgl. Bild 2) durch eine Stellschraube die auf einen im Slider befindlichen (ca. 2cm kurzen) Schlitz eine Spreizung bewirkt und so die seitliche Sliderfläche im oberen Bereich auf die Slotkantenecke drückt. Es ist vielleicht nicht so deutlich zu erkenen, daher wurde in der Zeichnung durch zwei gestrichelte Linien angedeutet, wie sich der Winkel der Seitenfläche etwas verändert, so dass sie nicht flächig die Slotkante berührt, sondern tatsächlich nur deren obere Ecke.

Das Ganze ist also einstellbar und im Grunde eine Vermittelung zwischen der Präzision und der Reibung. D.h., man kann entweder den Anpressdruck und das Spiel etwas lockerer lassen und hat dafür weniger Reibung, aber auch etwas mehr Spiel und damit gleichzeitig etwas weniger Präzision. Oder aber man kann den Anpressdruck und die Reibung erhöhen und damit das Spiel verringern und hat dann folglich eine höhere Präzision. Letzteres um den Preis, das entweder der Motor weniger Leistung erbringt, d.h., weniger Drehmoment und geringere Geschwindigkeit, oder aber man kompensiert das mit einem etwas stärkeren Motor - letztlich ist das von der Art der Anwendung abhängig und man kanns halt über die Stellschrauben nach Bedarf anpassen.

Der Reiz bei diesem Prinzip besteht desweiteren auch darin, das man mit einem kleinen Stück PTFE einen recht präzisen Lineartrieb realisieren kann, d.h., man erspart sich einiges an Material-Aufwand und -Kosten etwa im Vergleich mit Rails, bei denen etliche Kugellager auf Stahlschienen gleiten. Desweiteren macht man sich die ohnehin vorhandenen Slots der Extrusionsprofile als Führungsschienen zunutze und erspart sich zusätzliche Führungsschienen wie etwa Wellen, die in Buchsen gleiten sowie deren Halterungen und Befestigungsmaterial.

Um Missverständnise zu vermeiden: In Bild 1 und 2 ist natürlich nur die eine Hälfte der ganzen Mimik dargestellt, d.h., es werden zwei Profile als Führungschienen benötigt, welche durch Endstücke auf einen bestimmten Abstand zueinander gehalten bzw. fixiert werden. Ansonsten würde das mit dem vertikalen Anpressdruck nicht funktionieren; die jeweils gegenüberliegende Schiene dient dabei als Haltepunkt und die beiden Sliderhalter sind durch ein Mittelstück miteinander verbunden.

- Slider Querschnitte

- Slider

- Slider Konstruktionspläne

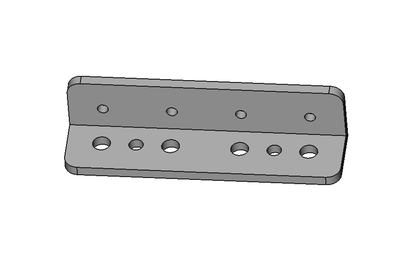

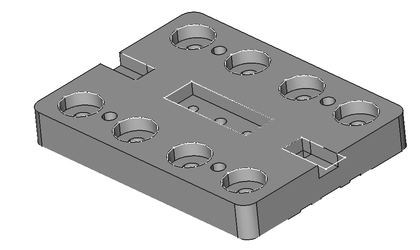

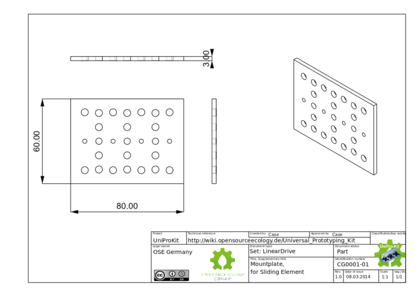

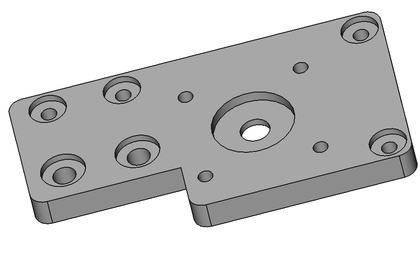

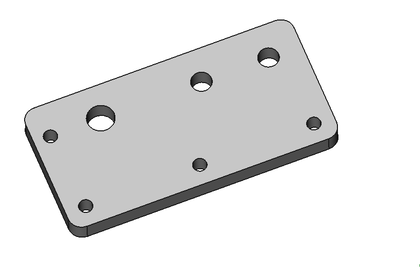

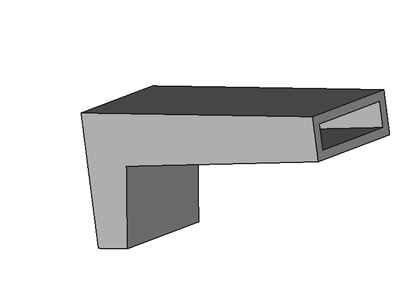

Slidermountwinkel und Schlitten

Die Sliderelemente werden einerseits an entsprechenden Montagewinkeln befestigt und diese widerum am Schlitten montiert. Dadurch können bis zu drei Nuten des T-Slotprofils gleichzeitig als Führungsschiene benutzt werden, was eine Stabilität in zwei Richtungen bewirkt. Alternativ kann für flache Befestigungen auch eine Platte mit entsprechenden Bohrungen benutzt werden.

- Slider-Montagewinkel und Schlitten für Zahnriemenantrieb

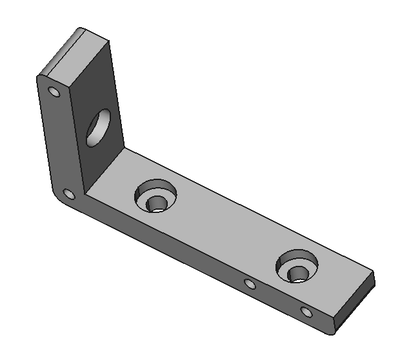

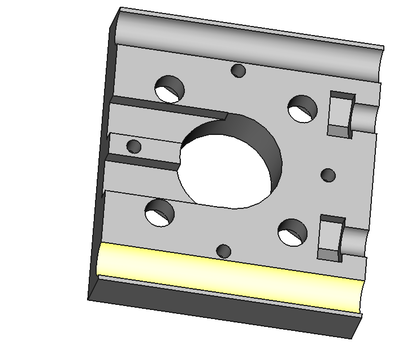

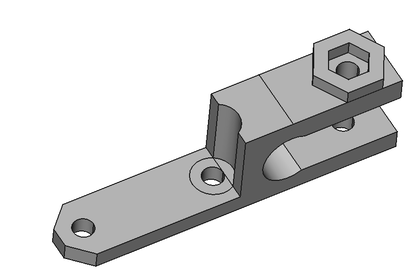

Motorhalterung

Halterung für seitliche Aufhängung eines Nema17 Steppermotors, zum Antrieb eines Zahnriemens. Dieser verläuft in der 6er Nute eines 20x20 Tslot-Profils. Die Halterung besteht aus zwei Platten und einem Zwischenstück welche verschraubt werden. Das ist zwar etwas umständlich aber dadurch lässt sich bei 3D-gedruckten Teilen ein günstigerer Faserverlauf erreichen, der eine wesentlich bessere Stabilität bietet.

- Motormount für Zahnriemenantrieb

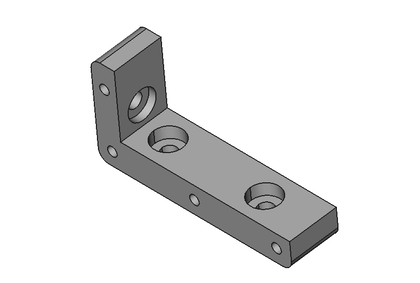

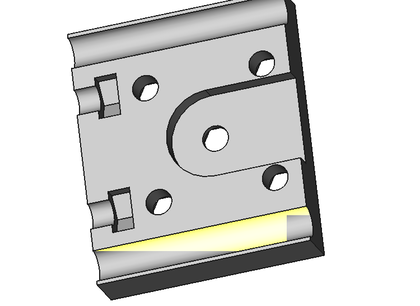

Idler

Die Umlenkrolle besteht ebenfalls aus zwei Platten und einem Zwischenstück. Das Zwischenstück hat Befestigungslöcher nach unten und zur Seite, die später eine Montage des gesamten Lineartriebes am Maschinenrahmen ermöglichen.

- Umlenkrolle für Zahnriemenantrieb

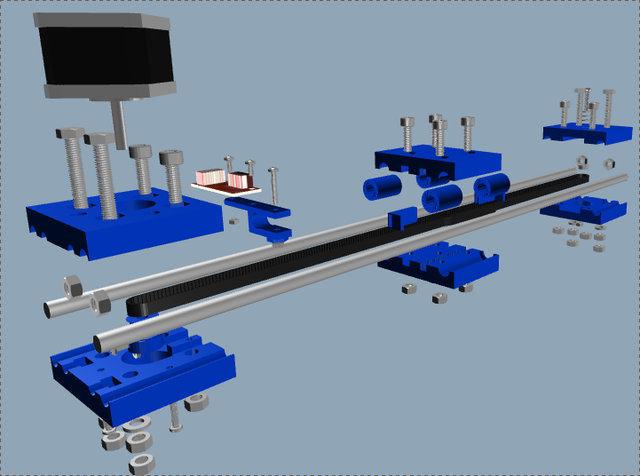

Kugellager-Führung

Die hier beschriebene Variante einer universellen Achse wurde 2016 von Michel Dhoore für OpenSourceEcology-US entwickelt und ist näher beschrieben im OSE-US-Wiki: opensourceecology.org

- Universal-Achse für lm8uu-Kugellager und Zahnriemen

Die Endstücke können 3D-gedruckt werden und bestehen aus jeweils 2 Teilen, welche durch Schrauben und Muttern zusammengehalten werden.

- End-Stücke für Motor-Befestigung und Umlenkrolle

Der Transport-Schlitten wird am Zahnriemen "klemm-schlüssig" befestigt.

- Transport-Schlitten

Ein Endstop-Halter, wie er auch bei 3D-Druckern gebräuchlich ist, kann auf der 8mm-Achse festgeklemmt werden.

- EndStop-Halter

Hier gibts die Teile im freeCad-Format und als .stl-files zum 3D-drucken:

Gewinde-Antrieb

(t.b.c. ...)

Konstruktionsbeispiele

Proof of Concept Slider

- Erster Test-Entwurf eines LinearDrives mit PTFE-Slider-Elementen

Uniscope

- UniScope