Zink-Luft Batterie: Unterschied zwischen den Versionen

Case (Diskussion | Beiträge) |

(Hilfe:Kategorisieren von Seiten: ± 2 Kategorien mittels HotCat-Helferlein (s. Benutzereinstellungen)) |

||

| (24 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

== Darstellung einer Zink-Luft Batterie == | == Darstellung einer Zink-Luft Batterie == | ||

| + | |||

| + | <gallery widths="400" heights="300" perrow="2" caption="Testsystem bzw. Entwicklungsumgebung für Zink-Luft-Batterie"> | ||

| + | zacbat3.png|Entwurf | ||

| + | zelle.jpg| Prototyp | ||

| + | </gallery> | ||

Als erster Milestone soll eine einfache Zink-Luft-Batterie nachgebaut werden, die in etwa einer handelsüblichen Knopfzelle entspricht. Dazu wird zunächst ein einfaches Testsystem entwickelt, welches es ermöglicht, einzelne Komponenten auszutauschen und so die detaillierte Zusammensetzung zu ermitteln. | Als erster Milestone soll eine einfache Zink-Luft-Batterie nachgebaut werden, die in etwa einer handelsüblichen Knopfzelle entspricht. Dazu wird zunächst ein einfaches Testsystem entwickelt, welches es ermöglicht, einzelne Komponenten auszutauschen und so die detaillierte Zusammensetzung zu ermitteln. | ||

| − | [[File: | + | == Aufbau und Struktur des Testsystems == |

| − | + | ||

| + | <gallery widths="480" heights="400" perrow="2" caption="Reaktionsgefäß und Einzelschichten"> | ||

| + | zacbat1.png|Reaktions-Gefäß | ||

| + | zacbat2.png|Funktionelle Schichten | ||

| + | </gallery> | ||

| + | |||

| + | [[File:zacbat5.png|frame|center|alt=Alt text|Funktionsschichten in Querschnitt-Darstellung]] | ||

| + | |||

| + | |||

| + | == Herstellung des Testsystems == | ||

| + | |||

| + | |||

| − | + | <gallery widths="300" heights="200" perrow="4" caption="Reaktionsgefäß herstellen, Einzelschritte"> | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | Flasche köpfen.jpg | Flasche köpfen | |

| − | |||

| − | | | ||

| − | + | Flaschenkoepfe.jpg | Grob abgeschnittene Flaschenköpfe | |

| − | |||

| − | | | ||

| − | |||

| + | Kopf absaegen.jpg | Kopf an Kragenkante genau absaegen | ||

| + | |||

| + | Plan schleifen.jpg | Kragen plan schleifen | ||

| + | |||

| + | Koepfe.jpg | Fertige Köpfe | ||

| + | |||

| + | Grundplatte.jpg | Grundplatte aus Bastlerglas | ||

| + | |||

| + | Verklebt.jpg | Köpfe werden mit Grundplatte mittels Heißkleber verklebt | ||

| + | |||

| + | </gallery> | ||

| + | |||

| + | Als günstige Ausgangsmaterialien für die Reaktionsgefäße haben sich Köpfe von Plastikflaschen erwiesen. Diese haben standardmäßig im unteren Bereich einen breiten Kragen, welcher plangeschliffen wird und es erlaubt, den Kopf mittels Heißkleber sicher und dicht auf einer Grundplatte zu befestigen. Der Schraubdeckel kann genutzt werden um das Ganze abzuschliessen und auch um per Verschraubung einen Anpressdruck auf die inneren Schichten auszuüben falls gewünscht. | ||

| + | |||

| + | Das Plastikmaterial ist beständig gegenüber der Kalilauge als Elektrolyt. Die Materialien sind kostengünstig und das Reaktionsgefäß schnell und einfach und daher in größerer Anzahl für verschiedene Test-Varianten herzustellen Meist kann es auch ausgewaschen und wiederverwendet werden. | ||

| + | |||

| + | Ein weiterer Vorteil dieses Systems ist, dass jeweils nur relativ kleine Mengen an Verbrauchsmaterialien wie Zink, Aktivkohle und KOH-Lösung benötigt werden um einen Versuchdurchlauf zu starten. | ||

---- | ---- | ||

| − | + | <gallery widths="300" heights="200" perrow="3" caption="Weitere Komponenten"> | |

| − | + | Gitter.jpg | Umriss auf Drahtgitter anzeichnen und ausschneiden | |

| − | + | Kollektor.jpg | Strom-Kollektor für Kathode | |

| − | + | Lochscheibe.jpg | Lochscheibe als stabilisierendes und trennendes Element | |

| − | + | Zinknagel.jpg | Zinknagel als Kollektor für die Anode | |

| − | + | Separator.jpg | Separator aus Papiergewebe (Tissue) | |

| − | + | Set.jpg | Set der Komponenten im Überblick: Reaktionsgefäß, Distanzring, Separatoren, Lochscheibe, Kollektor, Lochdeckel | |

| + | </gallery> | ||

| − | |||

| − | + | Weitere Komponenten werden als interne Strukturelemente benötigt und lassen sich zum Teil ebenfalls aus den Plastikflaschen herstellen, so ist z.B. die Lochscheibe aus Schraubdeckeln ausgeschnitten. Der Distanzring befindet sich unterhalb des Schraubdeckels am Kopfhals und wird einfach aufgeschnitten und etwas enger zusammengeklebt, so dass er genau dem inneren Durchmesser des Reaktionsgefäßes entspricht. | |

| − | Der | + | Der Kollektor lässt sich gut mit einer Schere aus einem Drahtgitter ausschneiden. Ein aufgeklebtes Stück Kreppband erlaubt das Anzeichnen der Umrisse und verhindert das rausfallen kurzer Drahtstückchen bis kurz vor dem Gebrauch. |

| − | + | Als Anodenkollektor wurde ein Zinknagel mittels Bohrung und Heisskleber fixiert. Er dient auch gleichzeitig als Anschlusskontakt. | |

| − | |||

| − | |||

| − | |||

| − | |||

| Zeile 57: | Zeile 77: | ||

| − | + | ||

| + | <gallery widths="300" heights="200" perrow="3" caption="Prototypen"> | ||

| + | |||

| + | Elektrolyt.jpg | Elektrolytraumabdeckung | ||

| + | |||

| + | Carbon.jpg | Carbonschicht | ||

| + | |||

| + | Schichtung.jpg | Schichtung | ||

| + | |||

| + | </gallery> | ||

| + | |||

| + | Hier noch ein paar Bilder von Prototypen. Das erste zeigt die Abdeckung des darunterbefindlichen und durch einen Distanzring erzeugten Elektrolytraum. Durch die Löcher kann der nach oben austreten bzw. auch einigermaßen exakt eingefüllt werden. Auf die Lochscheibe kommt zunächst ein Separator aus Papiergewebe, auf diesen wiederum das Kollektor-Gitter. Darauf wird die katalytisch aktive Carbonschicht (Aktivkohle) plaziert. Eine weitere drauf plazierte Lochscheibe ermöglicht, einen gewissen Anpressdruck auf die Carbonschicht auszuüben. | ||

| + | |||

| + | Im dritten Bild sieht man ein an der Seite geöffnetes Reaktionsgefäß, in welchem die einzelnen Schichten erkennbar sind. | ||

| + | |||

| + | (D.h., die Qualität der Bilder lässt sehr zu wünschen übrig, aber es handelt sich hier um Zwischenstadien die im späteren Verlauf der Entwicklung mit besseren Bildern aktualisiert werden.) | ||

| + | |||

| + | |||

| + | |||

| + | <gallery widths="300" heights="200" perrow="3" caption="Prototypen"> | ||

| + | |||

| + | Bat2a.jpg | Hier ein weiterer Prototyp, der einen kleinen Elektromotor betreibt. | ||

| + | |||

| + | Bat2b.jpg | Der Elektromotor lief im Test 48h und 44 min. | ||

| + | |||

| + | </gallery> | ||

| − | [ | + | Eine ausführliche Beschreibung zu diesem Test ist [https://forum.opensourceecology.de/viewtopic.php?f=37&t=196 im forum.opensourceecology.de zu finden] |

| − | [[ | + | [[Category:OSEG - Bereich Technologie]] |

| + | [[Category:OSEG - Zn/O Brennstoffzelle]] | ||

Aktuelle Version vom 27. Juni 2018, 12:53 Uhr

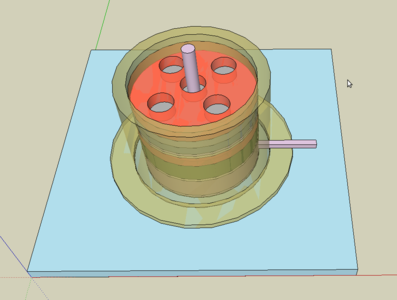

Darstellung einer Zink-Luft Batterie

- Testsystem bzw. Entwicklungsumgebung für Zink-Luft-Batterie

Als erster Milestone soll eine einfache Zink-Luft-Batterie nachgebaut werden, die in etwa einer handelsüblichen Knopfzelle entspricht. Dazu wird zunächst ein einfaches Testsystem entwickelt, welches es ermöglicht, einzelne Komponenten auszutauschen und so die detaillierte Zusammensetzung zu ermitteln.

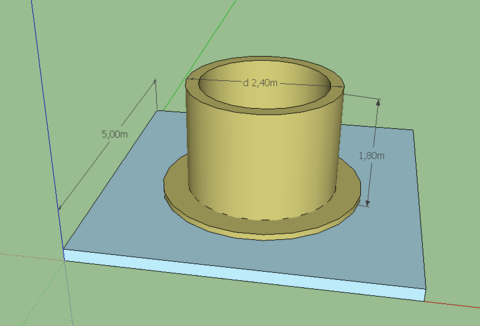

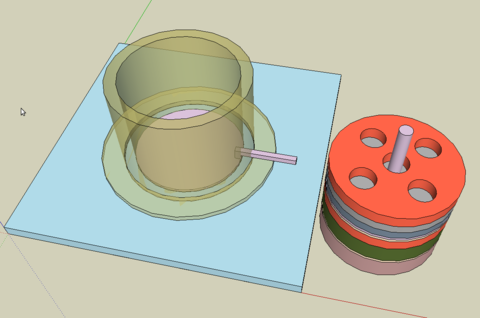

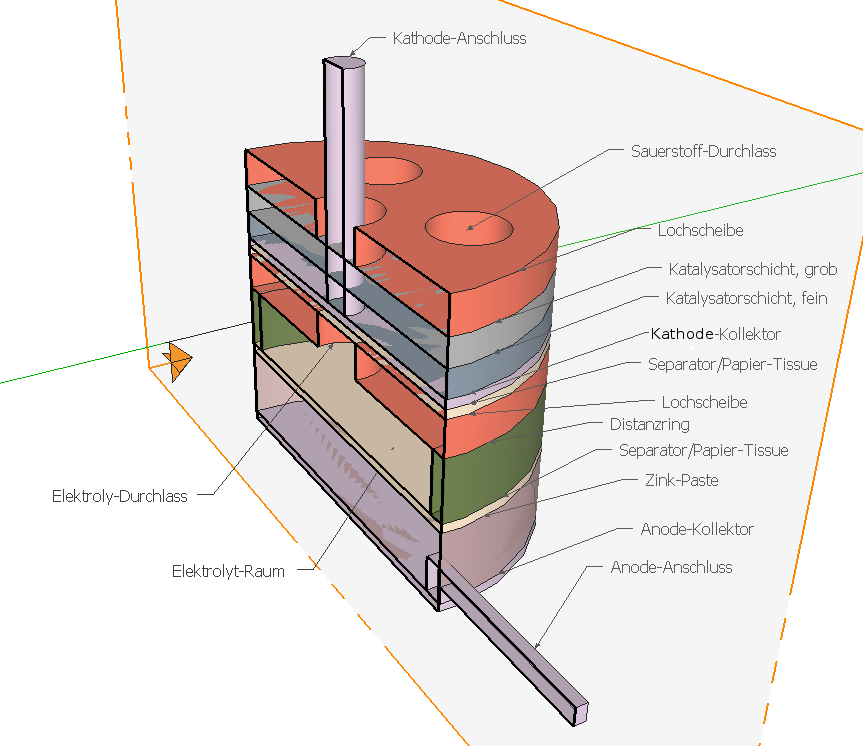

Aufbau und Struktur des Testsystems

- Reaktionsgefäß und Einzelschichten

Herstellung des Testsystems

- Reaktionsgefäß herstellen, Einzelschritte

Als günstige Ausgangsmaterialien für die Reaktionsgefäße haben sich Köpfe von Plastikflaschen erwiesen. Diese haben standardmäßig im unteren Bereich einen breiten Kragen, welcher plangeschliffen wird und es erlaubt, den Kopf mittels Heißkleber sicher und dicht auf einer Grundplatte zu befestigen. Der Schraubdeckel kann genutzt werden um das Ganze abzuschliessen und auch um per Verschraubung einen Anpressdruck auf die inneren Schichten auszuüben falls gewünscht.

Das Plastikmaterial ist beständig gegenüber der Kalilauge als Elektrolyt. Die Materialien sind kostengünstig und das Reaktionsgefäß schnell und einfach und daher in größerer Anzahl für verschiedene Test-Varianten herzustellen Meist kann es auch ausgewaschen und wiederverwendet werden.

Ein weiterer Vorteil dieses Systems ist, dass jeweils nur relativ kleine Mengen an Verbrauchsmaterialien wie Zink, Aktivkohle und KOH-Lösung benötigt werden um einen Versuchdurchlauf zu starten.

- Weitere Komponenten

Weitere Komponenten werden als interne Strukturelemente benötigt und lassen sich zum Teil ebenfalls aus den Plastikflaschen herstellen, so ist z.B. die Lochscheibe aus Schraubdeckeln ausgeschnitten. Der Distanzring befindet sich unterhalb des Schraubdeckels am Kopfhals und wird einfach aufgeschnitten und etwas enger zusammengeklebt, so dass er genau dem inneren Durchmesser des Reaktionsgefäßes entspricht.

Der Kollektor lässt sich gut mit einer Schere aus einem Drahtgitter ausschneiden. Ein aufgeklebtes Stück Kreppband erlaubt das Anzeichnen der Umrisse und verhindert das rausfallen kurzer Drahtstückchen bis kurz vor dem Gebrauch.

Als Anodenkollektor wurde ein Zinknagel mittels Bohrung und Heisskleber fixiert. Er dient auch gleichzeitig als Anschlusskontakt.

- Prototypen

Hier noch ein paar Bilder von Prototypen. Das erste zeigt die Abdeckung des darunterbefindlichen und durch einen Distanzring erzeugten Elektrolytraum. Durch die Löcher kann der nach oben austreten bzw. auch einigermaßen exakt eingefüllt werden. Auf die Lochscheibe kommt zunächst ein Separator aus Papiergewebe, auf diesen wiederum das Kollektor-Gitter. Darauf wird die katalytisch aktive Carbonschicht (Aktivkohle) plaziert. Eine weitere drauf plazierte Lochscheibe ermöglicht, einen gewissen Anpressdruck auf die Carbonschicht auszuüben.

Im dritten Bild sieht man ein an der Seite geöffnetes Reaktionsgefäß, in welchem die einzelnen Schichten erkennbar sind.

(D.h., die Qualität der Bilder lässt sehr zu wünschen übrig, aber es handelt sich hier um Zwischenstadien die im späteren Verlauf der Entwicklung mit besseren Bildern aktualisiert werden.)

- Prototypen

Eine ausführliche Beschreibung zu diesem Test ist im forum.opensourceecology.de zu finden